Роторно-центробежные мельницы с проточной классификацией готового продукта

А.А. Гарабажиу, канд. техн. наук, асс.

Белорусский государственный технологический университет

Интенсификация технологических процессов при снижении их энергоемкости является актуальной задачей современных химических производств, и ее можно решать путем создания и внедрения новых высокоэффективных машин и аппаратов.

Экспериментальные и теоретические исследования, промышленные испытания и внедрения последних лет показывают, что среди новых разработок важное место могут занять процессы и аппараты, в которых используется проточный способ разделения многофазных систем. Под проточным разделением автор понимает гидродинамические процессы движения многофазных потоков в каналах с проницаемыми стенками и с непрерывным отводом через них сплошной фазы. Способ проточного разделения позволяет совершенствовать многие технологические процессы, и может быть использован для обезвоживания и классификации суспензий, очистки газовых потоков от твердых частиц и капельной влаги, при измельчении и классификации твердых материалов и т.д.

Рассмотрим использование способа проточной классификации твердых материалов в процессе их измельчения.

Конструкции проточных центробежных сепараторов в последнее время успешно внедряются на многих предприятиях химической промышленности. Проточное измельчение можно широко использовать при тонком измельчении материалов, которое является одним из самых энергоемких процессов. Этот процесс широко применяется в химической и горнорудной промышленностях, при производстве строительных материалов, при помоле зерна и т. д. Мощность привода барабанных шаровых мельниц в производстве цемента достигает 8000 кВт, а КПД их, в тоже время, составляет менее одного процента. Поэтому в последнее время в открытой печати появилось большое количество работ, посвященных проблеме снижения энергозатрат при помоле. В настоящее время, как теоретически, так и экспериментально, доказано, что наименьшие энергозатраты на размол достигаются при ударном нагружении материала. То есть, наиболее предпочтительным для помола твердых материалов является использование измельчителей ударного действия. Следующее направление снижения энергозатрат при помоле заключается в том, что готовый продукт, получаемый в процессе помола, должен непрерывно удаляться из зоны измельчения. На наш взгляд, наиболее эффективно непрерывное удаление готового продукта из зоны измельчения можно осуществить по средствам проточной классификации. При этом мелкие частицы материала непрерывно удаляются, а крупные будут оставаться в зоне помола.

В настоящее время на кафедре «Машины и аппараты химических и силикатных производств» Белорусского государственного технологического университета разработано более десятка конструкций центробежно-ударных мельниц с непрерывной проточной классификацией готового продукта. Конструктивные особенности и принцип действия роторно-центробежной мельницы (РЦМ) с инерционно-гравитационной выгрузкой готового продукта подробно изложены в работах.

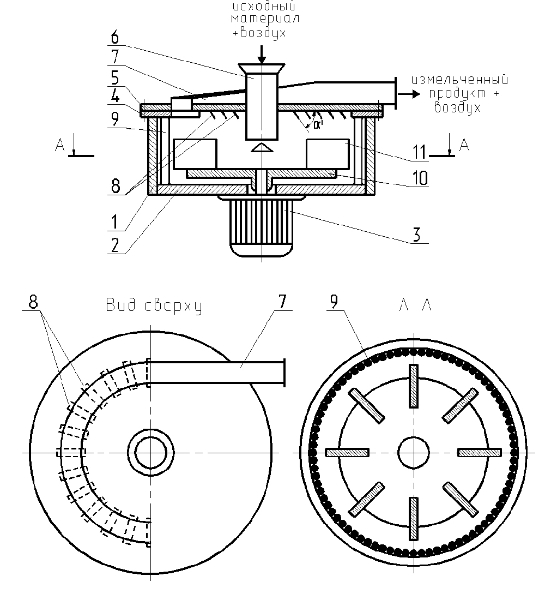

Схема РЦМ с пластинчатым проточным классификатором представлена на рис. 1.

Данная мельница состоит из цилиндрического корпуса 1 и днища 2, к которому по средствам болтов крепится электродвигатель 3. В верхней части корпуса 1 приварен фланец 4, к которому с помощью болтов крепится крышка 5. По центру крышки 5 жестко закреплен патрубок 6 подачи материала в мельницу. На периферии крышки 5 имеется коаксиальный канал, к которому сверху приварен спиралеобразный разгрузочный патрубок 7. Снизу под коаксиальным каналом крышки 5 крепятся отбойные пластины 8 классификатора. Пластины 8 устанавливаются наклонно под углом a1 = 45° к плоскости крышки 5 по ходу вращения рабочего колеса. Внутри корпуса 1 вплотную к цилиндрической обечайке, а также друг к другу, установлены отражательные стержни 9, изготовленные из износостойкой стали. По центру мельницы на вал насажан диск 10 с рабочими лопастями 11.

При работе мельницы электродвигатель 3 приводит во вращение рабочий диск 10 с окружной скоростью по концам лопастей 11 не менее 50 м/с. Подлежащий измельчению материал через питательный патрубок 6 равномерно подается в центральную часть мельницы и попадает на диск 10. За счет центробежной силы материал разбрасывается на периферию. Частицы материала равномерно, очень тонким слоем распределяются по лопастям 11 и, срываясь с них, соударяются с отражательными стержнями 9 и разбиваются.

Через питательный патрубок 6, кроме материала, в мельницу поступает и воздух. В мельнице воздух подхватывается вращающимися лопастями 11 и, приобретя у стенки корпуса 1 вращательное движение, поднимается вверх, подхватывая частицы измельченного материала.

Рис. 1. Роторно-центробежная мельница с проточным пластинчатым классификатором:

1 - корпус; 2 - днище; 3 - электродвигатель; 4 - фланец; 5 - крышка; 6 - питательный патрубок; 7 - разгрузочный патрубок; 8 - отбойные пластины; 9 - отражательные стержни; 10 - диск; 11 - лопасти; a1 - угол наклона отбойных пластин 8 к плоскости крышки 5 мельницы.

Далее воздух с частицами измельченного материала поступает в спиралеобразный разгрузочный патрубок 7, а из него в циклон для отделения твердой фазы от воздушного потока. Аэрозольный поток на входе в спиралеобразный патрубок 7 проходит через зазоры между отбойными пластинами 8. Так как поток подходит к коаксиальному каналу по восходящей спирали, то, чтобы пройти вверх между пластинами 8 классификатора, он должен изменить траекторию своего движения. В этом случае крупные частицы недоизмельченного материала, двигаясь по инерции, ударяются в пластины 8 проточного классификатора, отскакивают вниз и попадают под удар лопастей, а мелкие частицы вместе с газовым потоком уносятся в циклон. Таким образом в данной конструкции РЦМ осуществляется непрерывный отвод измельченного материала из зоны помола и возврат крупных частиц на домол.

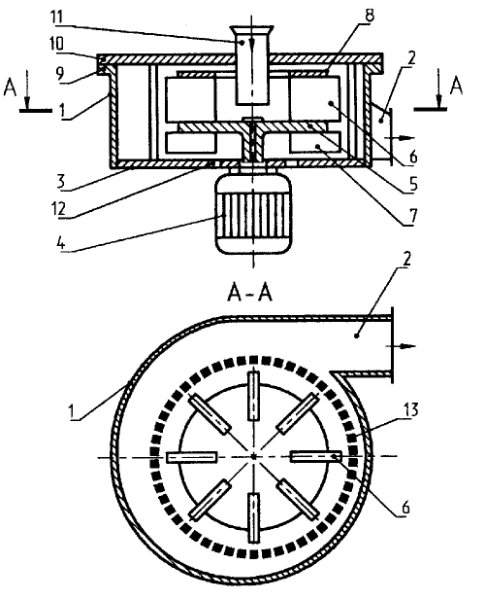

Несколько иной принцип работы имеет роторно-центробежная мельница с проточным стержневым классификатором, представленная на рис. 2.

Рис. 2. Роторно-центробежная мельница с проточным стержневым классификатором:

1 - спиралеобразный корпус; 2 - тангенциальным разгрузочным патрубком; 3 - днище; 4 - электродвигатель; 5 - диск; 6 - рабочие лопасти; 7 - вентиляционные лопасти; 8 - кольцо; 9 - фланец; 10 - крышка; 11 - питательный патрубок; 12 - отверстия в днище; 13 - отражательные стержни.

В данной мельнице процесс помола и классификации происходит одновременно. Внешне конструкция этой мельницы напоминает центробежный вентилятор. РЦМ состоит из спиралеобразного корпуса 1 с тангенциальным разгрузочным патрубком 2. К днищу 3 корпуса 1 по средствам болтов крепится электродвигатель 4. На вал электродвигателя 4 насажан роторный диск 5, к которому сверху приварены рабочие лопатки 6, а снизу вентиляционные лопасти 7 небольшой высоты. Для придания роторному колесу необходимой жесткости, к лопастям 6 вверху приварено кольцо 8. К верхней части корпуса 1 по средствам сварки крепится спиралеобразный фланец 9, к которому болтами прикрепляется крышка 10. По центру крышки 10 жестко закреплен питательный патрубок 11, через который на роторный диска 5 мельницы подается исходный материал. Кроме этого через патрубок 11 в рабочую камеру мельницы нагнетается и воздух. Для подачи в мельницу дополнительного потока воздуха служат отверстия 12, проделанные в ее днище 3. Внутри корпуса по кольцу на небольшом расстоянии от лопастей 6, 7 закреплены отражательные стержни 13 прямоугольного сечение, выполненные из износостойкой стали. Отражательные стержни 13 установлены на определенном расстоянии друг от друга, т. е. между ними образуются щели определенной ширины. При работе мельницы электродвигатель 4 приводит во вращение роторный диск 5 с лопастями 6, 7. Подлежащий измельчению материал через патрубок 11 равномерно подается в центральную часть диска 5. Частицы исходного материала подхватываются рабочими лопастями 6 и, двигаясь вдоль них, разгоняются до высоких скоростей. Срываясь с лопастей 6, частицы ударяются об отражательные стержни 13 и измельчаются.

Таким образом, измельчение исходного материала происходит за счет многократных ударов частиц об отражательные стержни и лопасти мельницы, а также при соударении частиц между собой в кольцевом канале между концами лопастей и отражательными стержнями.

В процессе измельчения мельница одновременно работает и как вентилятор. В мельницу воздух нагнетается как через питательный патрубок 11, так и через отверстия 12 в днище 3. Наличие отверстий 12 и вентиляционных лопастей 7 под роторным диском 5 создает дополнительный поток воздуха, который исключает накопление измельчаемого материала между днищем 3 и диском 5.

При вращении диска 5 с лопастями 6 и 7, воздух вместе с измельчаемым материалом вращается внутри рабочей камеры мельницы. При этом за счет центробежной силы у поверхности отражательных стержней 13 создается зона повышенного давления воздуха. Воздух через щели между стержнями 13 вместе с тонко измельченным материалом проходит в спиралеобразный канал и далее двигаясь по нему через тангенциальный патрубок 2, выходит из мельницы. Отделение тонко измельченного материла из аэрозольного потока осуществляется в циклоне и фильтре (на рис. 2 не показаны).

Так как тангенциальная скорость воздуха и частиц материала внутри рабочей камеры у поверхности стержней значительно выше, нежели их радиальная скорость в щелях, то, естественно, что радиальный поток воздуха будет подхватывать только тонкодисперсные частички материала, размер которых намного меньше размера самих щелей. Следовательно, при таких условиях исключается забивка щелей. Изменяя зазор между отражательными стержнями мельницы, можно достигать любой степени измельчения готового продукта.

Представленные выше конструкции роторно-центробежных мельниц с проточной классификацией прошли всесторонние промышленные испытания при помоле извести, мела, гипсового камня, зерна и показали высокое качество измельчения продукта при низком расходе электроэнергии. Так как при измельчении извести тонина помола значительно превышала требования ГОСТа, а расход электроэнергии был снижен почти в 10 раз, по сравнению с помол в барабанной шаровой мельнице, то данные РЦМ можно рекомендовать к применению в соответствующей отрасли промышленности. Кроме того, роторно-центробежная мельница, представленная на рис. 2, может найти широкое применение при мокром помоле различных материалов, например, при роспуске глины, при помоле с одновременным растворением минеральных удобрений. Последнее направление является довольно перспективным так, как в последние годы появилось много сообщений о повышении урожайности зерновых культур и значительном снижении затрат при внесении в почву минеральных удобрений в виде растворов или тонкодисперсных устойчивых суспензий.

Таким образом, приведенные примеры показывают, что при использовании проточного способа разделения многофазных систем можно значительно интенсифицировать многие технологические процессы, резко снизить их энергоемкость при значительном снижении капиталовложений.

Список литературы:

- Гарабажиу А.А. Энергосберегающая роторно-центробежная мельница для тонкого помола сыпучих и кусковых материалов //Архитектурно-строительное материаловедение на рубеже веков: Материалы докладов Международной интернет-конференции, 20 окт. 2002г. / Минист. образ. РФ. БелГТАСМ. – Белгород: Изд-во БелГТАСМ, 2002.– С.26, 32.

- Патент РБ № 4707. Мельница. Левданский А.Э., Гарабажиу А.А., Левданский Э.И., Левданский С.Э.

- Патент РБ № 3011. Центробежная мельница. Левданский А.Э., Володько В.С., Левданский Э.И., Левданский С.Э.

- Патент РБ № 3054. Мельница. Левданский А.Э., Володько В.С., Левданский Э.И., Левданский С.Э.