Предварительное измельчение материала в щековых дробилках

Предварительному дроблению обычно подвергают крупнокусковые материалы. Целью предварительного дробления является получение- материала в таком виде, чтобы стало возможным его дальнейшее измельчение. Наибольший размер кусков материала, поступающего на предварительное измельчение, зависит от величины загрузочного отверстия дробилки, называемого зевом, а степень измельчения может изменяться в некоторых пределах соответствующим изменением размера выходного отверстия дробилки, называемого шпальтом. Подача материала производится в основном механическим способом.

В щековых дробилках материал измельчается раздавливанием путем прижатия его движущейся щекой машины к неподвижной. Измельченный материал выпадает из машины во время обратного хода подвижной щеки.

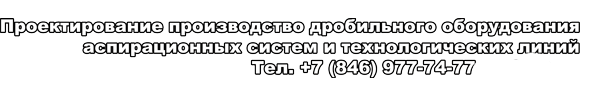

В щековых дробилках приближение и удаление подвижной щеки к неподвижной совершается периодически. В зависимости от способа укрепления подвижной щеки различают дробилки:

- с наибольшим размахом в шпальте рис. 1, 1);

- с наибольшим размахом в зеве (рис. 1, 2);

- с равномерным перемещением щеки (рис. 1, 3).

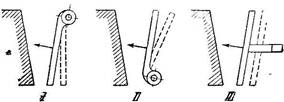

Конструкция дробилок. Щековая дробилка с наибольшим размахом в шпальте изображена на рис. 2.

Рис. 1. Схемы движения шек в дробилках.

Рис. 2. Щековая дробилка с наибольшим размахом в шпальте:

1-тяга: подвижная щека; 3-неподвижная щека; 4-ось подвижной щеки; 5-эксцентриковый вал; 6-шатун; 7-распорные плиты; 8-регулировочные клапаны; 10-пружина; 11-станина; 12-маховик; 13-шкив.

Все части дробилки расположены внутри массивной чугунной станины 11, которая укреплена на прочном основании из кирпича или бетона. В больших дробилках станину изготовляют разборной из стального литья или сваривают из стальных плит толщиной 25-50 мм. Раздавливание материала происходит в рабочем пространстве между подвижной 2 и неподвижной 3 щеками, снабженными съемными ребристыми плитами из специальной стали. Боковые стенки рабочего пространства также защищены съемными плитами. Подвижная щека подвешена на неподвижной оси 4 и приводится в колебательное движение от эксцентрикового вала 5 при помощи шатуна 6/шарнирно связанного рычагами (распорными плитами) 7 с этой щекой и регулировочными клиньями 8 и 9. Путем перемещения клиньев, взаимное расположение которых может быть изменено при помощи болтов, регулируют ширину выпускной щели и, следовательно, степень измельчения материала. Тяга 1 и пружины 10 создают в движущейся системе натяжение и обеспечивают обратное движение щеки.

Куски материала измельчаются тогда, когда шатун 5 поднимается, вследствие чего подвижная щека 2 приближается к неподвижной. При опускании шатуна щель дробилки открывается и измельченный материал выпадает из рабочего пространства. Коленчатый рычаг, образуемый шатуном и распорными плитами, является основой конструкции дробилки этого типа и дает возможность получать очень большие давления.

Щековые дробилки характеризуются размерами зева и шпальта. Щеки этих дробилок наиболее сильно изнашиваются, а потому их делают съемными и изготовляют из износостойкого материала. Выбор металла для щек зависит от характера измельчаемого материала: для более мягких материалов щеки изготовляют из отбельного чугуна, для твердых-из литой марганцевистой или хромистой стали.

Щеки могут быть гладкими или ребристыми; гладкие щеки применяют при мелком дроблении и для хрупких материалов, а ребристые-при крупном измельчении и для твердых материалов.

Распорные плиты, работающие на сжатие, изготовляют из чугуна с отбелкой в концах или из стали; сечение одной из плит принимают таким, чтобы она ломалась при случайном попадании в дробилку материала чрезмерной твердости, например кусков металла, т. е. служила бы предохранителем.

Достоинствами щековых дробилок являются надежность конструкции, открывание выходной щеки при обратном ходе подвижной щеки, простота ухода, возможность замены частей и сравнительная компактность установки.

Вместе с тем щековые дробилки имеют и недостатки: 1) сильное сотрясение зданий вследствие неуравновешенности дробилки; поэтому щековые дробилки не устанавливают на верхних этажах зданий; 2) перебои в работе из-за поломки некоторых деталей (распорных плит шатуна, а иногда и станины) вследствие попадания в рабочее пространство кусков металла вместе с измельчаемым материалом; 3) забивание рабочего пространства измельчаемым материалом при неравномерной подаче кусков, чего можно избежать только при ручной загрузке.

Щековые дробилки изготовляют разнообразных размеров и типов, начиная с небольших лабораторных, имеющих размеры зева 150Х 100 мм, и кончая дробилками с размерами зева 2100x3000 мм. Последние могут измельчать глыбы материала объемом 1-2 м3 и обладают производительностью до 1000-1500 т/час при мощности привода до 300-400 кет.

Щековые дробилки широко применяют для крупного дробления материалов, обладающих большой твердостью.

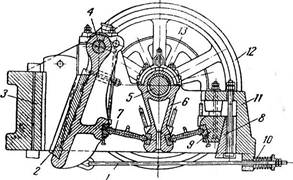

Рис. 3. Щековая дробилка с наибольшим размахом в зеве:

1-подвижная щека; 2-ось; 3-шатун;

4-эксцентриковый вал; 5-станина; 6-маховик.

Дробилка, изображенная на рис. 3, имеет наибольший размах в зеве при наличии нижней оси для качания подвижной щеки. Подвижная щека 1 представляет собой массивный рычаг, качающийся около оси 2. Длинное плечо подвижной щеки при помощи шатуна 3 соединено с эксцентриковым валом 4. Ширину щели регулируют парными болтами, при помощи которых передвигают подшипники оси в особой направляющей раме.

Так как наибольший размах щеки в этой дробилке происходит в зеве, а не в шпальте, то ширина выходной щели во время работы остается постоянной, а измельченный материал получается более однородным по величине кусков. Зато измельчаемый маатериал, скапливающийся в нижней части дробилки, может забивать ее, что является существенным недостатком дробилок такого типа. Их применяют преимущественно для дробления материалов небольшой твердости.

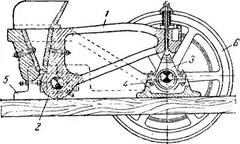

Угол захвата. Важной характеристикой дробилки является величина угла между щеками, называемого углом захвата (рис. 4). Если этот угол очень велик, то куски материала могут выскакивать из зева; если же он слишком мал, то степень измельчения окажется незначительной, так как щеки будут слишком близко поставлены одна к другой.

Рис. 4. К определению числа оборотов щековой дробилки.

Для того чтобы материал не выталкивался из зева дробилки, необходимо, чтобы угол захвата был меньше или в пределе не превышал удвоенного угла трения (2р). Угол трения равен в среднем 17° р=0,3), и, следовательно, максимально допустимым можно считать угол захвата ср = 34°. Обычно угол захвата принимают в пределах 15-25°.

Число оборотов. В дробилках с кривошипным механизмом число оборотов равно числу двойных качаний, в то время как в дробилках с кулачковым механизмом число двойных качаний в два раза больше числа оборотов.

Обозначим согласно схеме (рис. 4):

угол захвата;

h-высота слоя материала в рабочем пространстве в см;

е-величина шпальта при наименьшем открытии в см;

s-ход щеки в см;

е+s-величина шпальта при наибольшем открытии в см и примем К-число двойных качаний щеки в мин.

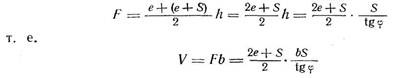

Допустим, что щека движется поступательно, т. е. угол соnst. При отходе щеки на величину s из рабочего пространства провалится через шпальт слой материала высотой

Для того чтобы этот слой материала выпал из дробилки, продолжительность отхода щеки от одного крайнего ее положения до другого должна быть не меньше времени т свободного падения материала под давлением силы тяжести с высоты h:

При числе двойных качаний в минуту K продолжительность одного хода щеки:

Сравнивая уравнения (а) и (б), находим

Подставив полученное выше значение h, а также g=981 см/сек, определим предельное значение К

Число двойных качаний, определяемое этим равенством, является максимально допустимым, так как при большем числе качаний материал не будет успевать полностью проскакивать через отверстие шпальта. Число оборотов вала в щековых дробилках изменяется обычно в пределах от 150 до 280 (в машинах большой производительности) и от 300 до 450 (в машинах малой производительности). Практически принимают число качаний в минуту:

Производительность. Как видно из схемы (рис. 4), за одно двойное качание в шпальт дробилки провалится материал объема V, равного объему призмы, высотой b (длина рабочего пространства дробилки в см) и площадью сечения

Наибольшая ширина выходного отверстия дробилки может быть принята равной поперечнику d см куска материала после измельчения:

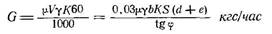

При удельном весе материала производительность дробилки может быть определена по формуле

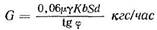

где -коэффициент разрыхления материала, равный 0,4-0,7. Приближенно можно принять e=d, и тогда

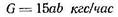

Производительность щековой дробилки практически можно принять равной в среднем -15 кгс/час на 1 см2 площади зева, т. е.

где а-наибольшая ширина зева в см; b-длина зева в см.

Потребная мощность. Аналитический расчет потребной мощности для щековых дробилок дает неточные результаты. Поэтому мощность двигателя для щековой дробилки определяют грубо ориентировочно по эмпирической формуле

где а-длина рабочего пространства дробилки в см; b-его ширина в см.

А.Г. Касаткин

Основные процессы и аппараты химической технологии

(Глава XVIII. Измельчение, грохочение и дозирование твердых тел / Крупное (предварительное) дробление)