Среднее и мелкое дробление в валковых дробилках

Полученные после крупного дробления куски с поперечником не менее 50 мм часто подвергают дальнейшему измельчению в машинах для среднего и мелкого дробления и получают материал в виде зерен величиной до 10-1 мм; в некоторых машинах для мелкого дробления материал может быть измельчен в муку.

Для среднего и мелкого дробления широко применяют дробильные валки (валковые дробилки).

Дробильные валки

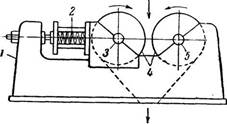

Принцип действия. Валки действуют по принципу раздавливания путем постоянного и непрерывного нажатия на материал. Валки состоят (рис. 1) из рамы 1 и двух цилиндрических валков 4 одинакового диаметра, которые вращаются на параллельно расположенных горизонтальных осях во взаимно обратных направлениях, т. е. навстречу один другому.

Рис. 1. Схема дробильных валков:

1-рама; 2-валки; 3-подвижная ось; 4-непо- двнжная ось; 5-пружина.

Материал поступает сверху, захватывается валками, силой трения увлекается в щель между ними, постепенно измельчается и выбрасывается с другой стороны в виде зерен определенных размеров; степень измельчения определяется шириной щели между валками.

Так как валки измельчают материал простым раздавливанием без истирания и имеют внутреннюю щель постоянного размера, через которую могут свободно проходить зерна материала, обладающие меньшими размерами, чем ширина щели, то количество мелочи при дроблении на валках незначительно.

Для того чтобы избежать деформации и поломки валков при попадании в них кусков слишком больших размеров и повышенной твердости, одна ось установлена неподвижно, а другая-в подвижных подшипниках. Подвижная ось может отодвигаться настолько, чтобы крупный кусок смог пройти между валками. Подвижная ось 3 приближается к неподвижной оси 5 при помощи пружины 2. Применяют дробильные валки, пружины которых способны создавать давление до 5000 кгс/см2.

Угол захвата. Для того чтобы валки могли измельчать загружаемый материал, куски должны быть втянуты в щель между вращающимися валками. Втягивание кусков материала зависит от угла захвата валков, т. е. от угла между касательными, проведенными в точках касания куска материала с поверхностью валков.

Величина угла захвата зависит от коэффициента трения материала, диаметра валков и величины кусков измельчаемого материала. Как и в щековых дробилках, угол захвата валков должен быть менее двойного угла трения, т. е. практически меньше 34°.

Угол захвата уменьшается с увеличением диаметра валков, с увеличением расстояния между валками и уменьшением размеров кусков измельчаемого материала.

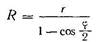

Между диаметром валков и величиной кусков материала, поступающих на измельчение, существует следующая зависимость:

где R-радиус кусков материала;

r-радиус валков;

угол захвата.

Практически принимают D=(20 25)d, где d-диаметр кусков измельчаемого материала, D-диаметр валков.

Отсюда следует, что валки применяют главным образом для среднего и мелкого дробления. Однако рифленые или зубчатые валки могут измельчать куски материала значительно больших размеров. Для рифленых валков D=(10 12)d для зубчатых D=(2 5)d

Диаметр валков колеблется в пределах от 230 до 1500 мм.

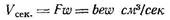

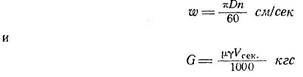

Производительность и потребная мощность. Максимальная производительность валков пропорциональна объему ленты материала, выходящей через щель между ними.

где b-длина валков в см;

е-ширина щели между валками в см;

w-скорость вращения валков в см/сек.

Так как

Объем материала, проходящего через щель между валками, равен

где коэффициент разрыхления, равный 0,1 0,3 для твердых и до 0,5-для мягких материалов.

Расход энергии на измельчение в валках зависит от твердости и вязкости материала, от степени измельчения и производительности валков. Энергия расходуется на: 1) работу раздавливания, 2) работу трения материала на валках и 3) работу трения в подшипниках. На практике потребляемую мощность определяют по приближенной формуле

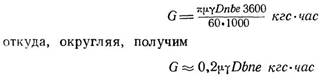

Конструкция валков. Одна из конструкций дробильных валков изображена на рис. 2.

На раме 1 установлены параллельно друг другу два массивных валка. Валок 5 установлен на скользящих подшипниках, а валок 6 вращается на неподвижных подшипниках.

Подвижной валок прижимается к неподвижному цилиндрическими (иногда ленточными) пружинами 4, установленными за неподвижными подшипниками. Давление пружин передается подвижному валку при помощи щитка 3 и упорного болта 2.

Рис. 2. Дробильные валки:

а-машина; б-конструкция валка; 1-рама; 2-упорный болт; 3-щиток; 4-нажимные пружины; 5-подвижный валок; 6-неподвижный валок; 7-шкив клиноременной передачи; 8-бандаж; 9-конусное кольцо; 10-конусный диск; 11-болт.

Валки имеют клиноременный привод и зубчатую передачу к валку 6. Зубчатую передачу применяют при работе валков с окружной скоростью не более 3,5-4 м/сек; недостатками такой передачи являются частые поломки зубьев и шум при работе. В быстроходных валковых дробилках каждый валок имеет самостоятельный ременный привод.

Вследствие того что подвижной валок перемещается возвратно- поступательно, возникают довольно значительные силы инерции, которые передаются на фундамент валков. В некоторых конструкциях дробилок для более уравновешенной их работы оба валка делают подвижными; они перемещаются в противоположные стороны, и силы инерции практически взаимно уравновешиваются.

Применяют также неподвижно установленные валки, которые работают без вибраций и производят равномерное дробление. Они дешевле пружинных валков, но мало производительны и менее надежны. Для предотвращения поломок над питателем таких валков устанавливают магнитныйГсепаратор, улавливающий случайно попавшие металлические предметы.

Валок состоит обычно из внутренней части-сердечника, отливаемого из чугуна, и дробящей наружной части в виде съемного бандажа из отбеленного чугуна или твердой стали (рис. 2, б). Сердечник валка представляет собой конусный диск 10 с втулкой; на втулку надеты и стянуты с диском болтами 11 конусные кольца 9, вследствие чего прочно закрепляется бандаж 8.

Для работы валков любой конструкции большое значение имеет равномерное и непрерывное питание их материалом. Обычно непосредственно над валками устанавливают специальный лотковый питатель. Станину валков для уменьшения вибрации часто устанавливают на деревянных брусьях.

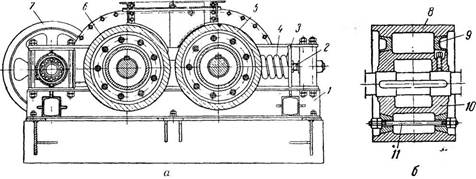

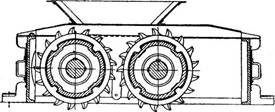

Рифленые или зубчатые валки (рис. 3) работают на прямом захватывании кусков. Зубчатые валковые дробилки могут захватывать куски с поперечником, равным 12 - диаметра валка. Вследствие раскалывающего действия зубцов эти валки применимы для дробления самых хрупких материалов, например кокса, фосфоритов, известняка, соли и других нерудных полезных ископаемых.

Рис. 3. Зубчатые дробильные валки.

Валковые дробилки иногда изготовляют двухъярусными; в этих дробилках. материал после дробления верхними зубчатыми валками проходит через вторую пару расположенных ниже гладких валков.

А.Г. Касаткин

Основные процессы и аппараты химической технологии

(Глава XVIII. Измельчение, грохочение и дозирование твердых тел / Среднее и мелкое дробление)