Тонкое измельчение в шаровых и стержневых мельницах

Для тонкого измельчения наиболее широко применяют так называемые шаровые мельницы, в которых продукт обрабатывается шарами, находящимися вместе с ним в полом вращающемся барабане.

Принцип действия. В шаровых мельницах измельчение материала происходит под действием ударов падающих стальных или кремниевых шаров и путем истирания его между шарами и внутренней поверхностью корпуса мельницы.

Если шаровую мельницу, наполненную шарами, привести во вращение, то вследствие трения между стенкой мельницы и шарами последние поднимаются в направлении вращения до тех пор, пока угол подъема не превысит угла их естественного откоса, после чего они скатываются вниз.

С увеличением скорости вращения мельницы будет возрастать центробежная сила и соответственно увеличиваться угол подъема шаров до тех пор, пока составляющая силы веса шаров не станет больше центробежной силы. С этого момента шары начнут падать вниз, описывая при падении некоторую параболическую кривую. При дальнейшем увеличении скорости вращения мельницы центробежная сила может стать настолько большой, что шары будут вращаться вместе с мельницей, не измельчая материала.

Очевидно, можно определить число оборотов барабана мельницы, при котором шары падали бы с наибольшей высоты и имели бы наибольшую скорость падения.

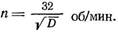

Число оборотов барабана. Предельную величину числа оборотов барабана мельницы можно вычислить следующим образом.

Обозначим: G-вес шара в кгс;

w-угловая скорость вращения барабана в радианах;

D-диаметр барабана в м;

n-число об/мин.;

C-центробежная сила в кгс.

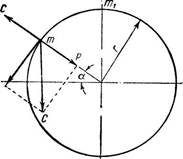

Рис. 1. К определению предельного числа

оборотов шаровой мельницы.

Допустим, что шар находится в точке m на поверхности барабана (рис. 1), причем угол подъема его равен а. В этом случае на шар действуют две силы, направленные в разные стороны: центробежная сила, равная

Для того чтобы шар мог остаться в равновесии на стенке барабана, необходимо соблюдать условие:

При а=90°, т. е. если шар находится в точке m1

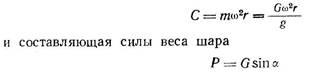

Подставив вместо величины w ее значение w=2пn/60 получим

откуда предельное число оборотов

Полученное значение n называется критическим числом оборотов; при этом числе оборотов шары уже не будут совершать полезной работы, т. е. материал не будет подвергаться измельчению. Практически число оборотов принимают равным 75% от критического:

Формула выведена из условия наивыгоднейшей работы одного лишь крайнего слоя шаров. Если же принять во внимание условия наивыгоднейшей работы всей массы шаров в мельнице, то оптимальное число оборотов определится по формуле

В формулах и не учитывается форма брони и скольжение по ней шаров.

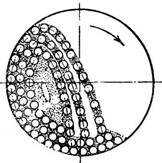

Какая из приведенных выше формул является более достоверной, экспериментально не установлено; обычно расчет ведут по верхней формуле. Для уменьшения скольжения шаров по броне последнюю выполняют не с гладкой поверхностью, а волнообразной (ступенчатой). В этом случае удается обеспечить при числе оборотов, определенном по формуле, необходимый подъем шаров в барабане (рис. 2).

Рис. 2. Схема перемещения шаров в мельнице.

Размер и вес шаров. Вес шаров должен быть достаточен для того, чтобы они могли измельчать наибольшие куски загружаемого материала. Но поскольку шары падают с разной высоты, весьма трудно выполнить точный расчет производимой ими работы.

Для эффективной работы шаровых мельниц необходимо соблюдать правильное соотношение между величиной шаров и кусков загружаемого в мельницу материала.

Если в измельчаемом материале много больших кусков, которые в мельнице не размалываются, то они будут постепенно накапливаться между шарами и, наконец, приостановят работу мельницы.

В этих случаях необходимо уменьшить размер кусков исходного материала или увеличить размеры шаров, но в последнем случае уменьшается рабочая поверхность мельницы, что ведет к понижению ее производительности.

Степень заполнения барабана шарами также влияет на производительность мельницы и эффективность размола, так как при слишком большом заполнении поднимающиеся шары сталкиваются с падающими. Обычно наибольшее заполнение барабана шарами не должно превышать 30-35% его объема.

Производительность и потребная мощность. Производительность шаровых мельниц зависит от величины диаметра барабана и соотношения между диаметром и длиной барабана.

При малой длине барабана помол получается более грубым и для достижения необходимой тонкости помола приходится возвращать большое количество материала из сепаратора в мельницу, что приводит к ее перегрузке.

При чрезмерной длине барабана помол происходит только в его передней части; при этом присутствие шаров в остальной части барабана лишь увеличивает потребление мощности. Оптимальное соотношение между длиной L и диаметром D барабана точно не установлено, но обычно принимают L : D = 1,56-1,64.

Производительность мельницы зависит также от многих других факторов: заполнения барабана шарами, их размера, формы брони, числа оборотов барабана, тонкости размола, влажности и крупности измельчаемого материала, своевременности удаления готового продукта.

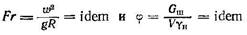

Производительность шаровых мельниц можно определить с применением теории подобия.

Кинематическое подобие движения шаров в мельнице, а следовательно, и динамическое подобие определяется равенством критерия Фруда (Fr) и степени заполнения мельницы шарами:

где w-окружная скорость вращения барабана;

R-его радиус;

Gm-вес шаров;

V-объем барабана;

Yn-насыпной вес шаров.

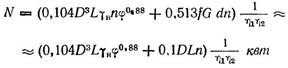

Расход энергии для шаровых мельниц является функцией многих факторов: физических свойств измельчаемого материала и в первую очередь его удельного веса и твердости, степени заполнения барабана мельницы измельчающими шарами, числа оборотов барабана и др. С достаточной степенью точности можно определить величину мощности электродвигателя для шаровой мельницы с негладкой (волнистой) броней по формуле Н. В. Соколова:

где, помимо величин, приведенных выше:

f-коэффициент трения в подшипниках;

G-вес барабана без шаров в m;

d-диаметр подшипника в м;

n1-к. п. д. электродвигателя;

n2-к. п. д. приводного устройства.

Шаровые мельницы отличаются большим расходом энергии; при работе вхолостую мельницы, заполненной шарами, расход энергии приблизительно равен расходу энергии при работе мельницы с полной загрузкой, т. е. при измельчении материала. Поэтому работа мельницы с неполной нагрузкой весьма невыгодна.

Шаровые мельницы имеют невысокий к. п. д.-не более 15%. Энергия в основном расходуется на износ шаров и корпуса мельницы, трение; нагрев материала и т. п.

Положительными качествами шаровых мельниц являются:

- универсальность, т. е. возможность измельчения самых различных материалов, и высокая производительность;

- неизменность заданной тонкости помола при определенной производительности мельницы в течение длительного периода времени (с периодическим добавлением шаров для компенсации их износа);

- надежность и безопасность работы, простота обслуживания.

Шаровые мельницы могут работать без магнитного сепаратора, так как попадание в мельницу посторонних металлических предметов не опасно; кроме того, в них можно сочетать размол с сушкой горячим воздухом.

Шаровые мельницы имеют следующие недостатки:

- громоздкость и большой вес;

- большой удельный расход электроэнергии на измельчение;

- шум во время работы.

Конструкция шаровых мельниц. В зависимости от конструкции барабана различают шаровые мельницы:

- цилиндрические;

- трубчатые;

- конические.

По методу выгрузки готового материала различают:

- мельницы со свободным выходом измельченного материала через пустотелую цапфу;

- мельницы с выгрузкой по всей длине барабана через цилиндрическое сито;

- мельницы с внешней системой сепарации, в которых готовый продукт отделяется от недомолотого материала в сепараторах, вне мельничного барабана.

Цилиндрические шаровые мельницы. Барабан цилиндрических мельниц имеет диаметр от 1,0 до 2,4л; диаметр барабана должен быть тем большим, чем крупнее куски измельчаемого материала. Барабан мельницы частично заполнен стальными шарами (диаметром 30-175 мм) или кремневыми (диаметром 65- 100 мм). Стальные шары изготовляют из марганцовистой или хромистой стали, а кремневые-из хорошо окатанной гальки.

Шары распределяются равномерно по всей длине мельницы и при ее вращении получают один и тот же импульс. Это не рационально с точки зрения расхода энергии, так как в мельнице происходит последовательно уменьшение кусков материала при перемещении его от загрузочного отверстия к разгрузочному. Поэтому цилиндрические мельницы, служащие для измельчения крупного материала, должны иметь небольшую длину.

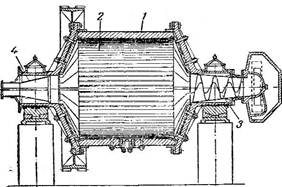

Рис. 3. Цилиндрическая шаровая мельница:

1-барабан; 2-стальные плиты (футеровка); 3- шнековый питатель;

4-патрубок для выхода измельченного материала.

Стальной барабан 1 цилиндрической шаровой мельницы (рис. 3) футерован внутри плитами 2 из марганцовистой стали или базальта. Плиты заклинивают внутри барабана; они имеют разные размеры и образуют волнообразную внутреннюю поверхность. Благодаря таким уступам усиливается ударная сила падающих шаров. Материал загружается в мельницу шнековым питателем 3, помещающимся в пустотелой цапфе; измельченный материал выгружается через патрубок 4 в левой пустотелой цапфе.

Цилиндрические ситчатые мельницы имеют барабан, состоящий из спирально изогнутых плит с продольными щелями между ними. Измельченный материал проходит в эти щели, затем сквозь цилиндрическое сито и выгружается через разгрузочную воронку корпуса мельницы. В некоторых конструкциях цилиндрических мельниц измельченный материал удаляется через поперечную решетку.

Трубчатые шаровые мельницы. В трубчатых мельницах шары воздействуют на измельчаемый материал более длительно. Эти мельницы имеют длинные барабаны, облицованные изнутри кремневыми брусками или кремневой галькой на цементе. Материал непрерывно поступает с одного конца барабана по его оси через загрузочное приспособление и выходит с противоположного конца барабана через его торцовую стенку или отверстия в стенках.

При мокром помоле измельченный материал выгружается через пустотелую цапфу по принципу декантации.

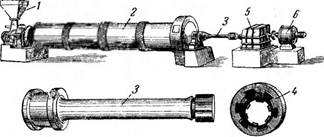

Рис. 4. Трубчатая шаровая мельница:

1-загрузочная воронка; 2-трубы; 3-приводной вал;

4-муфта; 5- редуктор; 6-электродвигатель.

Трубчатая мельница (рис. 4) снабжена приводом, аналогичным по конструкции приводу прокатных станов. Центральный приводной вал имеет на концах фрезерованные выступы и впадины, которыми входит в соответствующие муфты. При таком устройстве осевое смещение мельницы не передается на редуктор или электродвигатель.

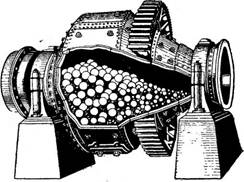

Конические шаровые мельницы. Корпус конической мельницы состоит из двух конусов и короткой цилиндрической части, расположенной между ними (рис. 5).

Рис. 5. Коническая шаровая мельница.

Такое изменение формы цилиндрической мельницы весьма целесообразно, так как достигается пропорциональность между действующим усилием и полезным сопротивлением. Окружная скорость по барабану конической мельницы постепенно убывает в направлении от цилиндрической части к разгрузочному отверстию, в этом же направлении уменьшается угол подъема шаров внутри мельницы, а следовательно, и их кинетическая энергия. Величина измельчаемых кусков также постепенно уменьшается по мере приближения к месту разгрузки; этим снижается расход энергии на измельчение.

В конической мельнице наиболее крупные шары располагаются в более глубокой цилиндрической части корпуса, причем величина шаров постепенно уменьшается в направлении к ее разгрузочному концу.

Для улучшения разгрузки коническую мельницу устанавливают с наклоном от опоры к опоре. При мокром измельчении разгрузку производят по принципу декантации, т. е. путем слива через одну из цапф. На сухом измельчении эти мельницы часто работают в замкнутом цикле.

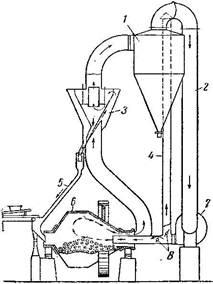

Схема конической мельницы, снабженной воздушным сепаратором, показана на рис. 6.

Рис. 6. Коническая шаровая мельница с воздушным сепаратором:

1-циклон; 2-труба для возврата воздуха в систему; 3-воздушный сепаратор;

4-труба для вывода избыточного воздуха; 5-труба; 6-мельница;

7-вентилятор; 8-регулировочные приборы.

Воздух подается в мельницу 6 при помощи вентилятора 7. Уносимый током воздуха продукт попадает в воздушный сепаратор 3, из которого более крупные частицы возвращаются в мельницу самотеком по трубе 5. Готовый продукт выгружается из циклона 1, воздух же возвращается в вентилятор 7 по трубе 2. Избыточный воздух отводится в атмосферу через трубу 4.

Стержневые мельницы. Для тонкого измельчения применяют также стержневые мельницы, в которых материал измельчается при помощи стержней диаметром 40-80 мм. В таких мельницах контакт между измельчающими стержнями и измельчаемым материалом происходит по линии, а не в отдельных точках, как при измельчении шарами.

Кроме того, в стержневых мельницах крупные частицы измельчаемого материала предохраняют мелкие частицы от раздавливания, вследствие чего получается более однородный конечный продукт.

А.Г. Касаткин

Основные процессы и аппараты химической технологии

(Глава XVIII. Измельчение, грохочение и дозирование твердых тел / Тонкое измельчение)