Тонкое измельчение путем истирания. Типы и конструкции мельниц

Тонкое измельчение материалов проводят в мельницах разных конструкций, работающих путем истирания материала или одновременного воздействия ударных и истирающих усилий. Число типов и конструкций мельниц для тонкого измельчения весьма значительно; наиболее распространены шаровые и кольцевые мельницы. Очень тонкий помол проводят в коллоидных мельницах.

Экономичность процесса измельчения зависит не только от конструкции самой мельницы, но и от схемы мельничного агрегата. Поэтому рассмотрим основные схемы измельчения в мельницах.

Схемы измельчения. Для мелкого и тонкого измельчения материалов часто применяют агрегаты, работающие по замкнутому циклу. При такой схеме измельчения материал из мельницы (или дробилки) поступает в аппарат, классифицирующий зерна по крупности. Отсюда часть материала, соответствующего требуемой степени измельчения, выдается как готовый продукт, а более крупные зерна вновь возвращаются в загрузочное устройство мельницы; тем самым замыкается цикл.

При помощи замкнутого цикла удается увеличить производительность мельниц без увеличения расхода энергии на размол, так как становится возможным непрерывно отводить часть продукта, соответствующего заданной конечной величине зерен, и возвращать остальной, более крупный продукт. При работе по замкнутому циклу из мельницы может выгружаться весь продукт, несмотря на то, что размолу до заданного размера зерен подвергается только часть продукта.

Для классификации продукта применяют гидравлические классификаторы, грохоты и воздушные сепараторы.

Грохоты применяются в тех случаях, когда требуется получать продукт равномерного измельчения с относительно большим размером зерен.

Если требуется проводить тонкий помол, то применяют главным образом воздушную классификацию; она может производиться в отдельном аппарате или внутри самой мельницы.

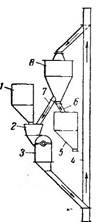

На рис. 1 показана простейшая схема работы мельницы в замкнутом цикле с воздушным сепаратором. Материал поступает из загрузочного сборника 1 в воронку 2 и затем в мельницу 3. Измельченный продукт подается элеватором 4 в воздушный сепаратор 8. В сепараторе продукт, измельченный до требуемой крупности (так называемая мелочь), удаляется по трубе 6 в сборник 5 готового продукта, а более крупный (так называемые хвосты) направляется по трубе 7 обратно в загрузочную воронку 2 мельницы.

Рис. 1. Схема работы мельницы в замкнутом цикле:

1-загрузочный сборник; 2-воронка; 3-мельница; 4-элеватор;

5-сборник готового продукта; 6, 7-трубы; 8-сепаратор.

Дробление в открытом цикле без классификации зерен по крупности является более простым; при работе в открытом цикле нагрузка на мельницу (дробилку) меньше, чем в замкнутом.

Несмотря на меньшую экономичность, размол в открытом цикле во многих случаях более эффективен для получения продукта требуемого качества, например для измельчения чешуйчатых волокнистых и других материалов, когда необходим длительный размол для получения частиц нужной формы. Размол в открытом цикле производят при среднем дроблении, а также во всех случаях, когда не требуется строго равномерное измельчение.

А.Г. Касаткин

Основные процессы и аппараты химической технологии

(Глава XVIII. Измельчение, грохочение и дозирование твердых тел / Тонкое измельчение)