Теория измельчения. Основные понятия

Интенсивность многих технологических процессов зависит от величины поверхности обрабатываемых твердых материалов; при этом увеличение их поверхности путем уменьшения размеров кусков повышает скорость процесса, а также увеличивает выход и повышает качество конечного продукта.

Процесс уменьшения размеров кусков твердых материалов называется дроблением или измельчением; часто под дроблением понимают уменьшение только крупных кусков. Процесс измельчения мелких кусков называется размолом.

Измельчению под вергаются топливо, сырье (горные породы, руды), полуфабрикаты и готовые продукты.

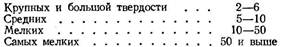

Измельчение принято называть крупным, если обрабатываются куски с поперечным размером от 1000 до 200 мм, средним и промежуточным - в пределах от 250 до 50 мм, мелким в пределах от 50 до 20 мм и тонким (размолом)-в пределах от 25 до 3 мм и менее. Измельчение бывает сухое или мокрое; в последнем случае к исходному материалу добавляется определенное количество воды.

При дроблении и размоле расходуется много механической энергии, и поэтому важно правильно выбрать способ измельчения.

Отношение поперечника О наиболее крупных кусков до измельчения к поперечнику и наиболее крупных кусков после измельчения называется степенью измельчения:

Общая степень измельчения характеризует суммарный результат измельчения, выполненного в несколько приемов. Степень измельчения кусков за один прием обработки составляет:

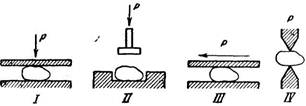

Измельчение производят (рис. 1) путем раздавливания (1), удара (II), истирания (III) и раскалывания (IV).

Рис. 1. Способы измельчения материалов.

В большинстве случаев происходит комбинированное воздействие измельчающих усилий, например раздавливания с истиранием, удар с раздавливанием и истиранием; иногда к главным усилиям присоединяются побочные-изгибающие и разрывающие.

Способ измельчения выбирают с учетом физических свойств измельчаемого материала, в первую очередь его твердости и характера излома.

Для материалов, отличающихся большой твердостью, более эффективными являются удар и раздавливание, для материалов вязких предпочтительнее истирание, для хрупких-раскалывание.

Одним из наиболее существенных факторов, характеризующих процесс измельчения, является затрата энергии. Затраты эти тем больше, чем большей прочностью обладает данный материал.

Расход энергии.

Существуют две гипотезы определения величины полезной работы в процессах дробления.

Согласно первой гипотезе работа, необходимая для раздробления, пропорциональна поверхности измельченного материала, вновь образовавшейся при дроблении.

Представим себе, что кусок материала, имеющий форму куба с ребром И см, измельчается под действием дробящих усилий по поверхностям, параллельным его граням.

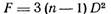

Легко показать, что между степенью измельчения, числом плоскостей распада и числом получающихся новых кубиков существует определенная зависимость, а именно при степени измельчения п число плоскостей распада равно 3(п-1), а число кубиков п8; при этом размеры плоскости распада остаются равными площади грани первоначального куба.

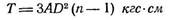

Следовательно, суммарная площадь вновь образовавшихся поверхностей раздела куска:

Примем, что для получения 1 см2 поверхности материала, вновь образовавшейся при измельчении, удельный расход полезной работы при дроблении будет А кгс-см/см2. Тогда общий расход полезной работы Т при дроблении куска, имеющего форму куба с ребром О см, определится уравнением

При достаточно большой степени измельчения можно принять п-1 п, т. е. считать, что работа, затраченная на измельчение, прямо пропорциональна степени измельчения.

Для применения формулы (5-2) при заданной степени измельчения необходимо знать величину АВ2 т. е. работу, которую надо затратить на распад первоначального куба по одной плоскости. Эта работа зависит от свойств измельчаемого материала и может быть определена только опытным путем. Кроме того, практически приходится измельчать куски неправильной формы, что должно быть учтено введением в формулу некоторого поправочного коэффициента К, который зависит от физических свойств материала и способа измельчения.

Поэтому, согласно приведенной выше гипотезе, работа измельчения кусков неправильной формы:

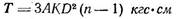

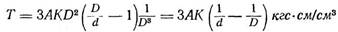

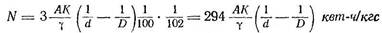

Пусть длина ребра одного кубика, на которые распадается первоначальный куб, равна й см. Тогда степень измельчения материала

п=д. В 1 см3 исходного материала число кубиков с длиной ребра 10 см будет Следовательно, работа, затрачиваемая на измельчение 1 см 8 материала, может быть выражена следующим образом:

Для того чтобы пользоваться формулой (5-4), необходимо определить величину А К опытным путем, т. е. измельчить некоторое количество материала, измерить работу, затраченную на 1 кгс материала, и просеять полученные зерна (й и В-линейные размеры отверстий сит, через которые проходят зерна измельченного и куски исходного материала).

Согласно опытным данным величина коэффициента К=1,2-1,7.

Во второй, более поздней гипотезе работа, необходимая для раздробления, пропорциональна изменению (уменьшению) объема кусков материала и определяется как работа деформации материала при раздавливании (в соответствии с законом Гука):

где а-разрушающее напряжение материала при деформации (раздавливании) в кгс!см%

Д1-разность объемов кусков материала до и после измельчения в см8;

Е-модуль упругости материала в кгс/см3.

Формула (5-5) применима для напряжений, не превосходящих предела упругости данного материала; разрушение же материала происходит, очевидно, при напряжении, превосходящем не только предел упругости, но и предел прочности. Поэтому и формула (5-5) не является вполне точной.

По второй гипотезе затрата работы на измельчение прямо пропорциональна объему V тела, и следовательно, для двух измельченных тел верно отношение:

При этом принимается, что скорость деформации в обоих телах одинакова. В действительности же скорость деформации зависит от структуры тела. В твердых телах деформация распространяется быстро, и они разрушаются легче всего при ударном действии силы. Наоборот, в вязких телах деформация распространяется медленно, и для их разрушения целесообразнее применять нарастающее давление или истирающие усилия.

Работа выражается произведением силы на путь, и в данном случае-силы Р кгс ка абсолютную деформацию тела 5 см

Деформация тела по закону Гука прямо пропорциональна линейным размерам а тела, и, следовательно, для двух тел отношение деформаций равно

Таким образом, из второй гипотезы следует, что работа дробления пропорциональна кубам линейных размеров кусков измельченного материала, в то время как согласно первой гипотезе эта работа прямо пропорциональна площадям сечений получаемых кусков.

Ни одна из рассмотренных гипотез полностью не согласуется с практикой. Вторая гипотеза дает результаты, более близкие к действительным при крупном дроблении, а первая-при мелком дроблении.

На основе теорий дробления можно наметить правильную организацию процессов измельчения.

Основные принципы измельчения. Классификация машин.

При измельчении материалов необходимо соблюдать основное правило: не измельчать ничего лишнего.

Из этого правила вытекают следующие положения:

- Измельчение любого материала необходимо вести только до той степени измельчения, которая требуется для дальнейшей его переработки или применения; частицы материала, измельченные до требуемого размера, должны немедленно удаляться из машины; процессу измельчения должен предшествовать процесс грохочения (просеивания).

- Измельчение по возможности должно быть «свободным», т. е. не должно осложняться побочными процессами; только преодоление сил сцепления между частицами измельчаемого материала является полезной работой, затрачиваемой на измельчение.

- При большой степени измельчения следует вести процесс в несколько приемов.

Независимо от характера измельчающих усилий, степени измельчения и свойств исходных материалов ко всем измельчающим машинам предъявляются следующие общие требования:

- равномерность величины кусков измельченного материала;

- немедленное удаление измельченных кусков из рабочего пространства;

- наименьшее пылеобразование;

- непрерывная и автоматическая разгрузка;

- возможность регулирования степени измельчения;

- возможность легкой смены быстро изнашивающихся частей;

- небольшой расход энергии на единицу продукции.

Все измельчающие машины можно классифицировать по степени измельчения и характеру измельчающих усилий. Наиболее простой ш распространенной является классификация по степени измельчения, согласно которой все измельчающие машины объединяют в три группы:

- машины для крупного (предварительного) дробления;

- машины для среднего и мелкого дробления;

- машины для тонкого измельчения (размола).

А.Г. Касаткин

Основные процессы и аппараты химической технологии

(Глава XVIII. Измельчение, грохочение и дозирование твердых тел)