Рабочие элементы конусных дробилок. Принцип действия

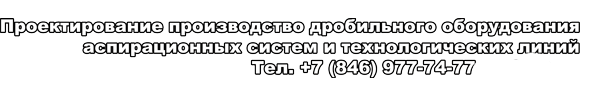

На рис. 1 представлены схемы основных типов конусных дробилок для крупного (я и б), среднего (в) и мелкого (г) дробления. Рабочими элементами дробилок являются поверхности дв11- входящих друг в друга конусов. Внешний конус 1 неподвижно связан со станиной дробилки, а внутренний 2 установлен на оси 3. В одних конструкциях (б, в иг) нижний конец оси крепят эксцентрично в стакане 4, при вращении ось описывает конус с вершиной в точке 0. В других конструкциях (а) крепление оси осуществляется в соосных подшипниках с эксцентриситетом относительно оси внешнего конуса 1.

При таком вращении внутренний конус дробилки в одной части окружности приближается к неподвижному конусу, разрушая материал, а в другой, противоположной части окружности, удаляется от неподвижного конуса. Измельченный материал при этом высыпается через расширившуюся выходную щель.

Таким образом, в отличие от щековых дробилок в конусных дробилках процесс разрушения материала и удаления его из зоны измельчения происходит непрерывно. За счет непрерывности и большей равномерности в работе производительность конусных дробилок на единицу собственной массы выше, чем щековых. Конусные дробилки расходуют меньше энергии и не нуждаются в громоздком маховике. Однако это не значит, что во всех случаях необходимо отдавать предпочтение конусным дробилкам. При малых производительностях и большой крупности исходного сырья щековая дробилка

Рис. 1. Схемы основных конусных дробилок:

а, б - для крупного дробления; в - среднего дробления; г - мелкого дробления;

1 - внешний конус; 2 - внутренний конус; 3 - ось; 4 - стакан.

может оказаться выгоднее конусной. Это связано с тем, что геометрические размеры как щековой, так и конусной дробилки определяются размерами кусков в исходном сырье. А геометрические размеры дробилок определяют их производительность и мощность двигателя.

Может оказаться, что для измельчения данных кусков сырья потребуется крупногабаритная конусная дробилка, производительность которой превосходит требуемую. В этом случае она будет недогружена и ее коэффициент полезного действия останется низким.

Следовательно, без экономического анализа схемы измельчения нельзя однозначно выбирать необходимый тип дробилки.

Дробилки для крупного дробления

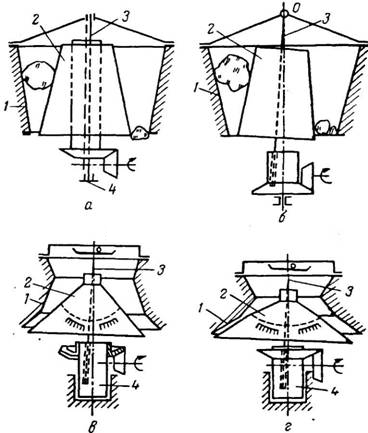

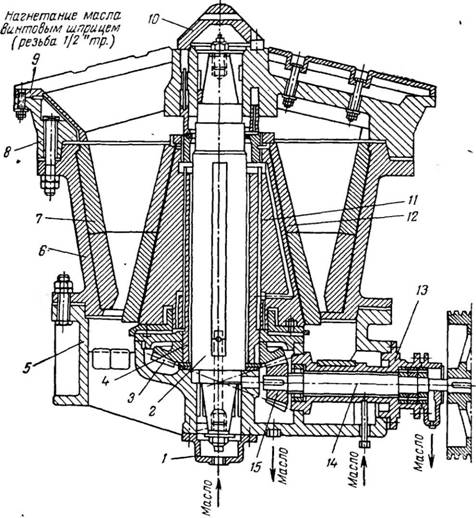

На рис. 2 показана конусная дробилка для крупного дробления с выгрузкой измельченного материала через боковой лоток. Основными узлами дробилки являются станина, внешний конус, закрепленный на станине, траверса для подвески вала, внутренний конус с валом и привод конуса. Внутри станины 21 расположен направляющий стакан 23 с бронзовым вкладышем 3 и наклонный лоток 25 для выгрузки дробленого материала.

Рис. 2. Конусная дробилка для крупного дробления с выгрузкой материала через боковой лоток:

1 - ведущий вал; 2 - ведущая шестерня; 3 - вкладыш; 4, 5 - нижний и верхний ряды броневой футеровки внешнего конуса; 6 - вал внутреннего конуса; 7 - втулка;8 - разъемная гайка; 9 - опорная шайба; 10 - опорная втулка; 11 - опорное кольцо; 12 - траверса; 13 - контргайка; 14 - гайка; 15 - внутренний конус; 16, 18 - верхнее и нижнее броневые кольца внутреннего конуса; 17 - цинковая заливка; 19 - внешний конус; 20 - уплотняющие кольца; 21 - станина; 22 - эксцентриковый стакан; 23 - направляющий стакан; 24 - баббитовая заливка; 25 - лоток; 26 - опорное устройство эксцентрикового стакана; 27 - штуцер для подвода масла; 28 - ведомая шестерня; 29 - стакан.

Внешний конус 19, изнутри футерованный двумя рядами броневых плит 4 и 5 из марганцовистой стали, с помощью нижнего фланца и болтов крепится к станине. Траверса 12, или паук, опирается на верхний фланец внешнего конуса и поддерживает вал внутреннего конуса 6.

Последний укреплен на валу 6 и с внешней стороны защищен верхним и нижним броневыми кольцами 16 и 18, которые закрепляются с помощью гайки 14 и контргайки 13. Верхний конец вала внутреннего конуса с помощью деталей 8-11 подвешивают к траверсе, а нижний конец входит в эксцентриковый стакан 22 приводного устройства.

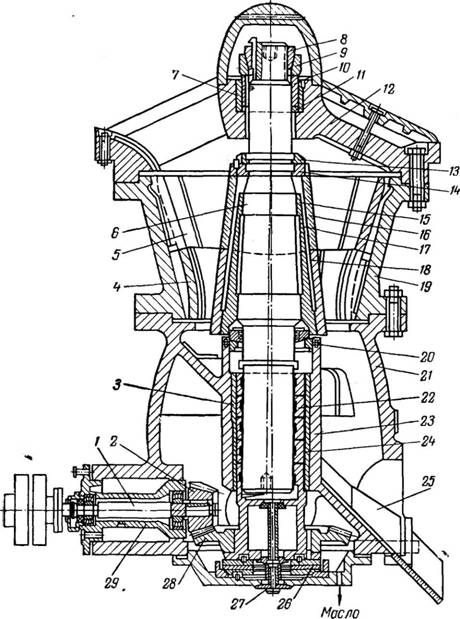

Рис. 3. Конусная дробилка для крупного дробления с центральной выгрузкой дробленого материала:

1 - центральный вал; 2, 4 - эксцентриковый и направляющий стаканы; 3 - втулка; 5 - станина; 6, 7 - защитный и внешний конуса; 8 - броневая футеровка; 9 - траверса; 10 - броня траверсы; 11 - колпак; 12, 17 - гайка; 13 - опорный стакан; 14, 15 - опорные втулки; 16 - сменная втулка; 17 - опорное кольцо; 18 - броня внутреннего конуса; 19 - внутренний конус; 20 - уплотняющая шайба; 21, 24 - ведомая и ведущая шестерни; 22 - ведущий вал; 23 - стакан.

Эксцентриковый стакан упирается на подпятник 26, состоящий из верхней стальной шайбы, скрепленной со стаканом, бронзовой шайбы, нижней стальной шайбы и сферической опорной шайбы. На нижнем конце эксцентрикового стакана укреплена коническая шестерня 28, которая вместе со стаканом приводится во вращение с помощью ведущей шестерни 2 и вала.

Рис. 4. Конусная дробилка для крупного дробления с центральной неподвижной осью:

1 - крышка; 2 - центральная ось; 3, 15 - ведомая и ведущая шестерни; 4 - эксцентриковая втулка; 5 - станина; 6, 11 - внешний и внутренний конусы; 7 - броня внешнего конуса; 8 -траверса; 9 - броня траверсы; 10 - колпак; 12 - броня внутреннего конуса; 13 - стакан; 14 - ведущий вал.

Для защиты трущейся пары (вал - эксцентриковый стакан) от попадания в нее пыли устанавливают уплотняющие кольца 20.

Измельчаемый материал поступает в пространство между внешним и внутренним конусами, измельчается и выводится через наклонный лоток.

Защитные кольца внутреннего и внешнего конусов являются сменными, и их по мере износа заменяют.

Крупность дробленого материала определяется шириной выходной щели, которую можно менять, перемещая внутренний конус в вертикальном направлении с помощью гайки 8. При подъеме конуса ширина уменьшается, при опускании увеличивается.

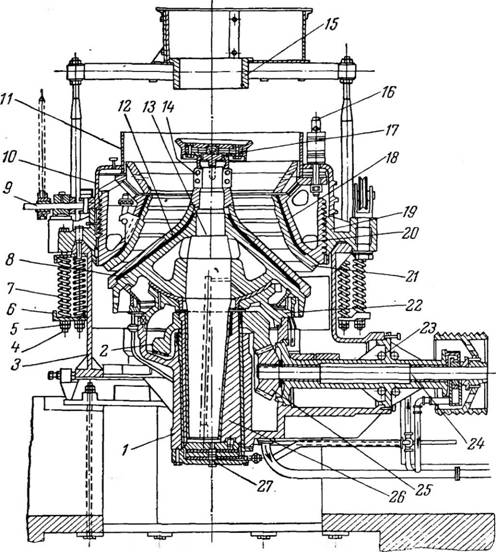

На рис. 3 показана конусная дробилка для крупного дробления с центральной выгрузкой или вертикальным сбросом дробленого материала, который выводится через шахту, расположенную в фундаменте под дробилкой. Приводная пара шестерен этой дробилки расположена на верхней части эксцентрикового стакана, и сам стакан имеет верхнюю опору. Такие дробилки удобнее в монтаже, эксплуатации и ремонте. Поскольку установку эксцентрикового стакана производят сверху, при измельчении влажных или глинистых материалов уменьшается опасность забивания дробилки.

Амплитуда качания нижних точек внутреннего конуса рассмотренных дробилок больше, чем верхних. Такое движение конуса не создает деформацию куска материала, при которой он разрушается. Чем крупнее разрушаемые куски, тем больше должна быть абсолютная величина их деформации и, наоборот, с уменьшением размера кусков деформация должна быть меньше. Величину деформации в конусной дробилке определяют размахом качания конуса, а этот размах минимален там, где разрушаются наиболее крупные куски, и максимален, где куски имеют уже минимальный размер, т. е. у выходной щели. Это увеличивает разброс в гранулометрическом составе дробленого материала.

Различие между размахом качаний нижних и верхних точек конуса сведено к нулю у эксцентриковой дробилки, показанной на рис. 4. Дробилка отличается от описанных выше устройством привода внутреннего конуса 11. Последний свободно посажен на эксцентриковый стакан 4, который также свободно вращается на центральной оси 2, концы которой заделаны в станину 5 и траверсу 8. На нижнем конце стакана закреплена ведомая шестерня 3.

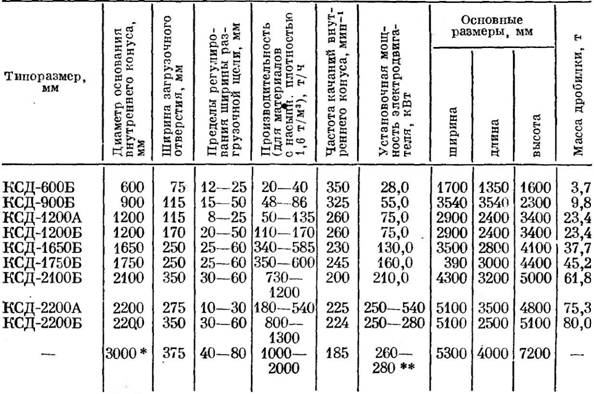

Таблица 1. Техническая характеристика конусных дробилок для крупного дробления с подвешенным валом

Таблица 2. Техническая характеристика конусных дробилок для крупного дробления с подвешенным валом

Все точки внутреннего конуса имеют постоянный эксцентриситет вращения или постоянную амплитуду качания, что обеспечивает получение более однородного по гранулометрическому составу продукта. Сама дробилка по сравнению с другими с такой же шириной загрузочной пасти имеет меньший размер по высоте.

В табл. 1 и 2 приводится техническая характеристика конусных дробилок для крупного дробления материала. Достигаемая в этих дробилках степень измельчения колеблется от 3 до 6.

Дробилки для среднего и мелкого дробления

Воспринимаемые внутренним конусом усилия при разрушении материала передаются на опору 22 со сферическим бронзовым вкладышем. Эта опора через направляющий стакан 1 связана со станиной 8. Эксцентриковый стакан 26 приводится в движение конической ведомой шестерней 2 от шестерни 25, сидящей на горизонтальном валу 24.

Рис. 5. Конусная дробилка для среднего дробления:

1 - направляющий стакан; 2 - ведомая шестерня; 3 - станина; 4 - натяжной болт; 5 - гайка; 6 - шайба; 7 - пружина; 8 - внутренний конус; 9 - винтовой домкрат; 10 - кожух; 11 - приемная воронка; 12 - защита внутреннего конуса; 13 - центральный вал; 14 - фасонная гайка; 16 - загрузочная воронка; 16 - стержни с клиновым креплением; 17 - приемная тарелка; 18 - цинковая заливка; 19 - установочное кольцо; 20 - внешний конус; 21 - защита внешнего конуса; 22 - сферическая опора; 23 - стакан; 24 - ведущий вал; 25 - ведущая шестерня; 26 - эксцентриковый стакан; 27 - опорная пята эксцентрикового стакана.

Внешний конус 20 специальной резьбой удерживается в установочном кольце 19, которое притягивается к корпусу дробилки устройством, состоящим из болтов с гайками 4,5, шайбы 6 и пружины 7. По окружности дробилки в зависимости от ее размера устанавливается от 20 до 130 болтов с пружинами, прижимающими установочное кольцо к корпусу с силой 4000-6000 кН.

Крепление внешнего конуса с помощью пружин позволяет исключить возможную поломку машины в случае попадания в зону дробления недробящихся тел. При попадании в зоны дробления таких тел пружины сжимаются, внешний конус поднимается и твердое тело проходит через зоны дробления, не причиняя машине вреда.

Крупность дробленого материала определяется шириной выходной щели, которая может изменяться подъемом или Опусканием внешнего конуса при повороте его с помощью винтового домкрата 9.

В табл. 3 приводится техническая характеристика конусных дробилок для среднего дробления.

Таблица 3. Техническая характеристика конусных дробилок для среднего дробления

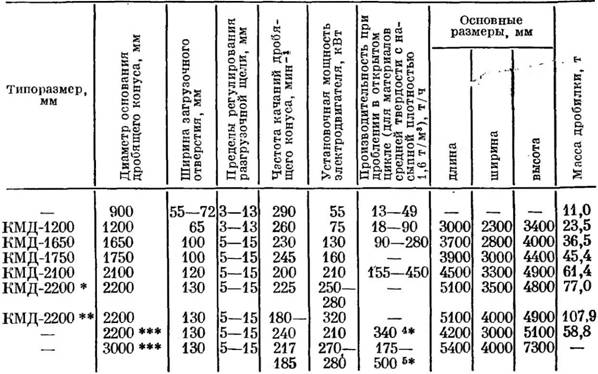

На рис. 6 представлена конусная дробилка для мелкого дробления материалов. От конусной дробилки для среднего дробления она отличается формой и соотношением размеров внешнего и внутреннего конусов. Образующая внешнего конуса является прямой, тогда как у дробилки среднего дробления она кривая. Расширение приемной (верхней) части зоны измельчения обеспечивается скосами защитных плит, а также уменьшением их толщины. В нижней части зоны измельчения значительно увеличен участок с параллельными рабочими поверхностями конусов, что позволяет выводить измельченный материал, более однородный по размеру частиц. Привод центрального вала, движение внутреннего конуса, крепление защитных плит, изменение ширины выходной щели, прием исходного сырья осуществляются так же, как у дробилок для среднего дробления.

Рис. 6. Конусная дробилка для мелкого дробления:

1 - центральный вал; 2 - эксцентриковый стакан; 3 - направляющий стакан; 4 - ведущая шестерня; 5 - стакан ведущего вала; 6 - ведущий вал; 7 - внутренний конус; 8 - защита внутреннего конуса; 9 - защита внешнего конуса; 10 - внешний конус; 11 - установочное кольцо; 12 - кожух; 13 - приемная воронка; 14 - приемная тарелка; 15 - загрузочная воронка; 16 - стержни с клиновым креплением; 17 - фасонная гайка; 18 - винтовой домкрат; 19 -пружины; 20 -шайба; 21 -гайка; 22 - натяжные болты; 23 - станина; 24-сферическая опора; 25 - ведомая шестерня; 26 - подпятник эксцентрикового стакана.

В табл. 4 приводится техническая характеристика конусных дробилок для мелкого дробления.

В описанных конструкциях конусных дробилок для среднего и мелкого дробления ширину выходной щели, а следовательно, и крупность измельченного материала регулируют с помощью установочного кольца. Кольцо с винтовой нарезкой при повороте передвигается в осевом направлении по внешнему конусу дробилки, приближаясь или удаляясь от него, увеличивая или уменьшая зазор между конусами (зона измельчения). В таком устройстве наиболее уязвимой частью является нарезка, которая, забиваясь пылью, быстро изнашивается, что затрудняет регулировку ширины щели и ускоряет выход из строя ответственных деталей.

Таблица 4. Техническая характеристика конусных дробилок для мелкого дробления (короткоконусные) между конусами (зона измельчения). В таком устройстве наиболее уязвимой частью является нарезка, которая, забиваясь пылью, быстро изнашивается, что затрудняет регулировку ширины щели и ускоряет выход из строя ответственных деталей.

Другим существенным недостатком конструкции конусных дробилок для среднего и мелкого дробления является большое число амортизирующих пружинных устройств и ограниченность величины сжатия пружин или отхода внешнего конуса от внутреннего.

При попадании в зону измельчения крупных недробящихся тел пружины могут сжаться до предела, и все же это тело не пройдет через образовавшуюся щель. Дробилка заклинивается и забивается. Чтобы после заклинивания привести дробилку снова в рабочее состояние, требуется поднять внешний конус, а в некоторых случаях еще и ослабить пружины, чтобы неразрушенный предмет вынуть или пропустить через зону измельчения. Если учесть при этом, что резьбовое соединение забивается пылью, а число амортизирующих пружинных устройств в зависимости от размера дробилки составляет от 20 до 130 шт., то «расклинивание» дробилки является нелегкой и продолжительной операцией.

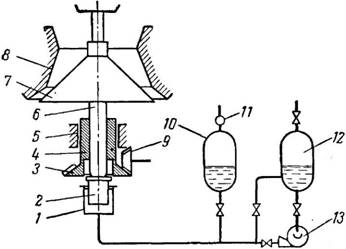

В крупных конусных дробилках для среднего и мелкого измельчения используют гидравлическую .амортизацию и регулирование ширины выходной щели, схематическое устройство которой показано на рис. 7.

Центральный вал 6 опирается на плунжер 2, цилиндр 1 которого заполнен маслом и соединен маслопроводом с газовым аккумулятором 10, насосом 13 и сборником масла 12.

Рис. 7. Схема -гидравлической амортизации и регулировки разгрузочной щели конусных дробилок:

1 - цилиндр; 2 - плунжер; 3 - ведомая шестерня; 4 - эксцентриковый стакан; 5 - станина; 6 - вал; 7 - внутренний конус; 8 - внешний конус; 9 - ведущая шестерня; Ю - аккумулятор; 11 - предохранительный клапан; 12 - резервуар масла; 13 - насос.

Регулирование выходной щели у таких дробилок осуществляется подъемом или опусканием внутреннего конуса при нагнетании в цилиндр 1 или выпуске из него масла. Амортизация осуществляется с помощью включенного в систему газового аккумулятора 10.

Во время работы дробилки внутренний конус удерживается в заданном положении гидравлической системой и газовым аккумулятором. При попадании в зону измельчения недробящегося тела конус 7 опускается, нажимая на плунжер 2, который будет передавливать масло из цилиндра 1 в газовый аккумулятор 10 до тех пор, пока между внешним и внутренним конусами не образуется щель, по ширине достаточная для прохождения недробящегося тела.

Под действием поступающего в аккумулятор 10 масла находящийся в нем газ сжимается. Как только измельчитель освободится от недробящегося тела, сжатый газ снова передавит масло из аккумулятора в цилиндр 1, плунжер 2 поднимется и конус 7 займет прежнее положение.

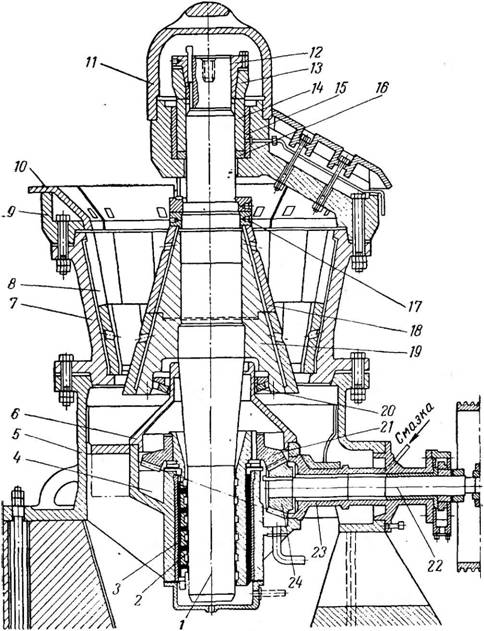

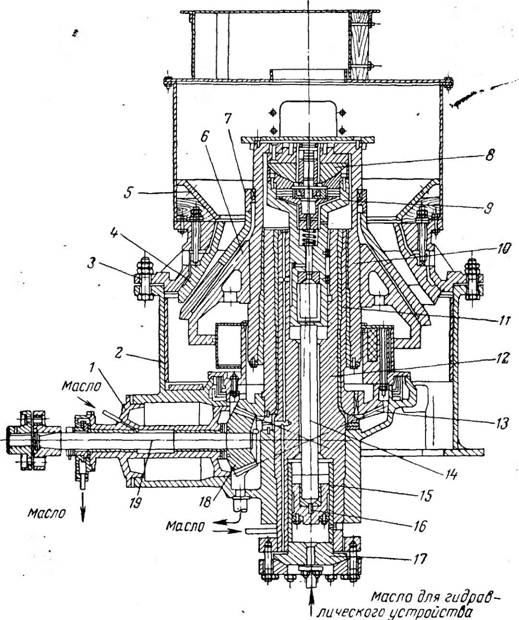

На рис. 8 показан разрез конусной дробилки для среднего дробления с амортизацией и регулированием разгрузочной щели гидравлическим способом.

Эти дробилки отличаются от описанных выше устройствами для амортизации и регулирования выходной щели. Внутренний конус 6 укрепляется на подвесном цилиндре 10, а последний упором 8 опирается на пяту 9. Она связана со штоком 14 и поршнем 16. В крышке 17 цилиндра 15 предусмотрен штуцер, через который в цилиндр подается или из него отводится масло. При подаче в цилиндр масла поршень поднимается и через шток поднимает внутренний конус. При этом размер выходной щели дробилки уменьшается. Расширение щели производится за счет отвода масла из цилиндра.

Рис. 8. Конусная дробилка с гидравлической амортизацией и гидравлической регулировкой разгрузочной. щели:

1 - стакан ведущего вала; 2 - станина; 3 - внешний конус; 4 - защита внешнего конуса; 5 - приемная воронка; б - внутренний конус; 7 - защита внутреннего конуса; 8 - верхний упор конуса; 9 - опорная пята; 10 - подвесной цилиндр конуса; 11 - эксцентриковый стакан; 12 - полая ось вращения конуса; 13 - ведомая шестерня; 14 - шток; 15 - цилиндр; 16 - поршень; 17 - крышка цилиндра; 18 - ведущая шестерня; 19 - ведущий вал.

П.М. Сиденко

Измельчение в химической промышленности

(Глава II. Измельчители раскалывающего и разламывающего действия)