Энергосберегающая роторно-центробежная мельница для тонкого помола

А.А. Гарабажиу, канд. техн. наук, асс.

Белорусский государственный технологический университет

Процессы измельчения являются весьма распространенными и встречаются практически в любой отрасли производственной деятельности. Наиболее широкое применение они находят в горнорудной промышленности при переработке полезных ископаемых, в химической промышленности при производстве минеральных удобрений, красителей и многих других видов продукции, в промышленности строительных материалов при производстве вяжущих материалов (цемента, извести, гипса), при изготовлении керамических, силикатных, бетонных и железобетонных изделий и конструкций. Широкое применение процессы измельчения нашли также в сельскохозяйственном производстве и пищевой промышленности, например, при изготовлении муки, крупы, комбикормов.

Однако процесс тонкого измельчения является весьма энергоемким, т.е. требует больших энергетических затрат и сопряжен с безвозвратной потерей металла из-за износа рабочих элементов измельчителей. Так, в ряде работ отмечается, что в настоящее время на измельчение затрачивается около 5, 10% производимой в мире электроэнергии и несколько миллионов тонн высококачественной стали. В той же горнорудной промышленности на измельчение расходуется около 40% от всей используемой энергии, в комбикормовой до 70%, в мукомольной около 50%. Мощность привода шаровых барабанных мельниц в горнорудной промышленности и цементном производстве достигает 8000 кВт.

Большие энергетические затраты объясняются не только большими объемами перерабатываемых материалов, но и тем, что используемые машины для измельчения (особенно для помола) отличаются чрезвычайно низкой эффективностью и КПД их составляет в лучшем случае несколько процентов. Поэтому многие исследователи в настоящее время занимаются разработкой новых эффективных машин для измельчения материалов. Все более широкое применение находят среднеходные мельницы, у которых расход электроэнергии на единицу измельчаемого материала ниже почти в два раза по сравнению с барабанными мельницами. Более эффективными и перспективными машинами для измельчения различных материалов являются центробежно-ударные мельницы.

Однако, несмотря на это, современные измельчители ударного действияимеют целый ряд недостатков, которые значительно снижают эффективность их работы. Наряду с высоким износом рабочих элементов (молотков, бил, отбойных плит и т.д.) в данных измельчителях большая часть подводимой энергии расходуется на измельчение материала именно за счет истирания, а не удара, что приводит к излишнему росту удельных энергозатрат на тонну готового продукта. Так, например, по данным С.П. Джинджихадзе, в молотковой дробилке при скорости вращения молотков 110 м/с на измельчение зерна ударом расходуется только 16,9% от всей подводимой энергии, а на измельчение истиранием 83,1%. Одним из путей решения данной проблемы является обеспечение непрерывного и высокоэффективного удаления из зоны измельчения частиц, достигших требуемой тонины помола. В этом случае значительно меньше частиц материала будет подвергаться безрезультатному нагружению, что в конечном итоге обеспечит снижение энергозатрат на трение частиц между собой и исключит их переизмельчение.

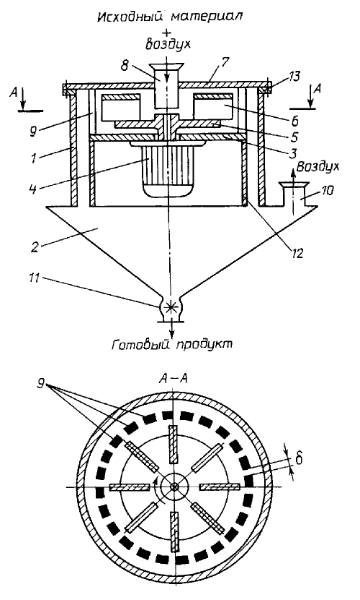

Принимая во внимание все вышесказанное, в Белорусском государственном технологическом университете на кафедре МиАХиСП автором данного доклада было разработано несколько принципиально новых роторно-центробежных мельниц для тонкого помола сыпучих материалов, схема одной из конструкций которых представлена на рис. 1. Она состоит из цилиндрического корпуса 1, нижняя часть которого жестко соединена с бункером 2. В нижней плите 3 корпуса 1 с помощью болтов крепится электродвигатель 4, вертикальный вал которого проходит внутри рабочей камеры мельницы. Внутри корпуса 1, на валу электродвигателя 4, с помощью ступицы установлен ротор, состоящий их диска 5 и радиальных рабочих лопастей 6. Конструкция ротора сварная. Сверху к корпусу 1 приварен фланец 13, к которому при помощи болтов крепится крышка 7 с питательным патрубком 8. Внутри корпуса 1, вдоль цилиндрической обечайки, по окружности жестко закреплены отражательные стерни 9, изготовленные из износостойкой стали. В зависимости от требуемой тонины помола стержни 9 устанавливаются друг от друга на расстоянии d = 1,5 мм. К наружной поверхности плиты 3 снизу приварена внутренняя цилиндрическая обечайка 12, жестко соединенная с бункером 2. Таким образом, цилиндрическая обечайка корпуса 1 и внутренняя обечайка 12 образуют кольцевой канал, по которому осуществляется выгрузка из рабочей камеры мельницы в приемный бункер 2 тонкого измельченного материала. Бункер 2 имеет коническую форму и заканчивается внизу патрубком с затвором 11 для выгрузки готового продукта. Для удаления воздуха из приемного бункера 2 в верхней его части имеется специальный патрубок 10, к которому подсоединяется фильтр.

Рис. 1. Схема роторно-центробежной мельницы с инерционно-гравитационной выгрузкой готового продукта:

1 - корпус; 2 - приемный бункер; 3 - нижняя плита; 4 - электродвигатель; 5 - диск; 6 - лопасти; 7 - крышка; 8 - питательный патрубок; 9 - отражательные стержни; 10 - патрубок удаления воздуха; 11 - патрубок выгрузки готового продукта; 12 - внутренняя цилиндрическая обечайка; 13 - фланец.

При работе мельницы электродвигатель 4 приводит во вращение роторный диск 5 с окружной скоростью по концам лопастей 6 не менее 50 м/с. Подлежащий измельчению материал через питательный патрубок 8 равномерно подается в центральную часть мельницы на роторный диск 5. Далее радиальные лопасти 6 отбрасывают материал на периферию, где он измельчается при ударе об отражательные стержни 9. В процессе измельчения мельница одновременно работает и как вентилятор. В рабочую камеру воздух нагнетается за счет вращения ротора через питательный патрубок 8. Крупные частицы материала после удара об отражательные стержни 9 отскакивают назад и попадают под удар вращающихся лопастей 6, где и доизмельчаются. Более мелкие же частицы подхватываются воздушным потоком и начинают вращаться внутри рабочей камеры вдоль стержней 9, многократно ударяясь о них. Таким образом, измельчение происходит как при ударе рабочих лопастей 6 о частицы материал, так и при ударе частиц об отражательные стержни 9. За счет центробежной силы у поверхности стержней 9 создается зона повышенного давления воздуха. Это способствует тому, что воздух вместе с частицами тонкодисперсного материала беспрепятственно проходит через щели между стержнями 9 в кольцевой канал и далее, двигаясь вниз, поступает в приемный бункер 2. Измельченный материал осаждается в бункере 2, а запыленный воздушный поток через патрубок 10 поступает в фильтр на очистку.

Ввиду того, что тангенциальная скорость воздуха и измельченных частиц материала внутри рабочей камеры у поверхности отражательных стерней 9 значительно выше, чем их радиальная скорость в щелях, то естественно, что радиальный поток воздуха будет подхватывать только тонкодисперсные частички материала, размер которых намного меньше размера самих щелей. Следовательно, при таких условиях, исключается забивка щелей между отражательными стержнями 9 и наряду с высокой степенью измельчения, будет обеспечиваться непрерывное удаление из рабочей камеры Р-ЦМ частиц материала, достигших требуемой тонины помола.

С целью промышленного внедрения нами был изготовлен экспериментальный полупромышленный образец данной конструкции Р-ЦМ с диаметром рабочего диска по концам лопастей 0,4 м. Привод рабочего диска мельницы осуществлялся посредствам электродвигателя на 7,5 кВт через ступицу, шкивы и клиноременную передачу, что позволяло изменять число оборотов ротора от 20 до 80 м/с. На диске в ходе исследований изменялось число рабочих лопастей от 4 до 14, а также их высота. Отражательные стержни использовались круглого и квадратного сечения. В качестве материала для исследований применялись гранулы извести после печи, работающей по мокрому способу производства, гипсовый камень, мел, а также зерно пшеницы. Материал на измельчение подавался в мельницу из бункера шнековым питателем. Изменение подачи материала осуществлялось за счет варьирования числа оборотов шнекового питателя. Измерение расхода электроэнергии на привод электродвигателя мельницы осуществлялось ваттметром.

Основными технико-экономическими показателями работы всех без исключения дробильно-помольных машин является степень измельчения и удельный расход энергии на измельчение единицы объема (массы) готовой продукции. При этом немаловажное значение играет влияние различных конструктивных и технологических параметров измельчителя на энергоемкость и качество помола в нем различных материалов. Основные результаты теоретических и экспериментальных исследований выше представленной конструкции Р-ЦМ изложены в работах.

Принимая во внимание необходимость и большую значимость промышленных испытаний любого нового измельчителя, автором доклада были реализованы внедрение и серийный выпуск данной конструкции Р-ЦМ на НПП «АГРОНОМИЯ» для помола антикоррозионного фосфатного пигмента и на НПП «АГРОМЕЛ» для помола фуражного зерна в г. Минске. В ходе промышленных испытаний Р-ЦМ были получены следующие результаты:

- новая конструкция Р-ЦМ обеспечивает высокую эффективность помола антикоррозионного фосфатного пигмента с остатком на сите № 0063 не более 1,5-1,0%, что полностью отвечает технологическим требованиям по производству данного продукта;

- промышленные испытания Р-ЦМ при помоле фуражного зерна показали, что 75-80% готового продукта соответствует по размеру муке высшего сорта, что в свою очередь обеспечивает его наилучшее усвоение сельскохозяйственными животными и некоторое снижение расхода зерна на производство комбикормов;

- внедрение данной конструкции Р-ЦМ в производстве комбикормов вместо применяемых в настоящее время молотковых дробилок может обеспечить снижение удельных энергозатрат на 1 т готового продукта как минимум на 30%.

Кроме этого автором было подсчитано, что использование данного измельчителя в производстве извести вместо применяемой в настоящее время барабанной шаровой мельницы даст возможность снизить расход электроэнергии на помол более чем в 10 раз, а качество измельчения извести при этом изменится к лучшему как минимум на 15-20%.

Проведенные автором теоретические и экспериментальные исследования Р-ЦМ с инерционно-гравитационной выгрузкой готового продукта, а также опыт ее внедрения на производстве, позволили определить основные достоинства данной мельницы по сравнению с современными измельчителями центробежно-ударного действия: простота конструкции; компактность и малогабаритность; низкая энергоемкость и металлоемкость; высокая производительность и степень измельчения; низкий уровень капитальных затрат; быстрозаменяемость и высокий коэффициент использования материала отражательных стержней.

Таким образом, можно отметить, что разработанная конструкция Р-ЦМ с инерционно-гравитационной выгрузкой готового продукта является работоспособной и может обеспечить высококачественный помол материалов низкой и средней прочности при оптимальном размере зазора d = 1-2 мм и при более низком по сравнению с существующими измельчителями подобного действия расходе электроэнергии.

Список литературы:

- Сиденко П.М. Измельчение в химической промышленности. М., 1977.

- Кошелев А.Н., Глебов Л.А. Производство комбикормов и кормовых смесей. М., 1986.

- Серго Е.Е. Дробление, измельчение и грохочение полезных ископаемых. М., 1985.

- Гийо Роже. Проблема измельчения материалов и ее развитие. М., 1964.

- Тр. Европейского совещания по измельчению: Сб. ст./Сост. А.В. Подкоцкий. М., 1966.

- Акуноа В.И. //Цемент. 1986. № 7. С. 13-15.

- Летин Л.А., Родатис К.Ф. Среднеходные и тихоходные мельницы. М., 1981.

- Опыт применения центробежно-ударных измельчителей: Обзор. информ. Центр. науч.-исслед. ин-т информ. и техн.-эконом. исслед. черной металлургии. М., 1991.

- Пугин К.Г. Определение параметров и производительности роторных мельниц интенсифицирующего действия: Автореф. дис. канд. техн. наук. М., 1994.

- Джинджихадзе С.П. Исследование энергоемкости процесса дробления фуражного зерна в молотковых дробилках: Автореф. дис. канд. техн. наук. Тбилиси, 1965.

- Повх И.Л. Аэродинамический эксперимент в машиностроении. М.; Л., 1974.

- Осокин В.П. Молотковые мельницы. М., 1980.

- Гарабажиу А.А., Левданский А.Э. Аэродинамика движения частиц измельчаемого материала в рабочей камере роторно-центробежной мельницы // Труды БГТУ. Сер. III, Химия и хим. технол. 1999. Вып. VII. С. 15-27.

- Гарабажиу А.А., Левданский А.Э. Методика расчета скорости движения газового потока в рабочей камере роторно-центробежной мельницы // Труды БГТУ. Сер. III, Химия и хим. технол. 1999. Вып. VII. С. 28-38.

- Гарабажиу А.А., Левданский А.Э. Разработка и исследование вихревой мельницы с непрерывной проточной классификацией готового продукта // Труды БГТУ. Сер. III, Химия и технол. неорган. в-в. 2000. Вып. VIII. С. 292-305.

- Гарабажиу А.А., Левданский Э.И., Левданский А.Э. Энергосберегающая роторно-центробежная мельница для тонкого помола сыпучих и кусковых материалов // Известия НАН Беларуси. Серю физ.-техн. наук. 2000. № 2. С. 125-131.