Измельчение материала ударом в ударно-центробежных мельницах

Для промежуточного измельчения материалов широко применяют ударно-центробежные мельницы (дробилки), в которых измельчение происходит путем ударов и раскалывания. В этих мельницах имеются специальные ударные приспособления (молотки, кулаки, пальцы и др.), которые вращаются с большой скоростью в закрытом корпусе. Ударно-центробежные мельницы применяют для измельчения вязких и хрупких материалов.

Из мельниц этого типа наиболее распространены молотковые и ударно-дисковые мельницы (дезинтеграторы и дисмембраторы).

Молотковые мельницы (дробилки). Эти мельницы применяют для предварительного и окончательного тонкого измельчения материала, влажность которого не превышает 15%.

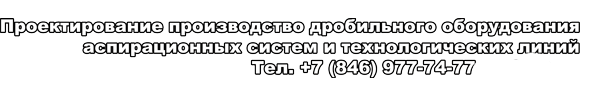

Корпус 1 мельницы (рис. 1) бронирован чугунными или стальными плитами 2. На горизонтальном валу 5 укреплен стальной диск 4, к которому прикреплено несколько неподвижных или качающихся кулаков (молотков) 3 из твердой стали. Измельченный материал проталкивается через решетку 6, изменяя ширину щелей. Соответствующей установкой ширины щели можно регулировать степень измельчения.

Рис. 1. Молотковая мельница (дробилка):

1-корпус; 2-броневая плита; 3-кулак (молоток);

4-диск; 5-горизонтальный вал; 6-решетка.

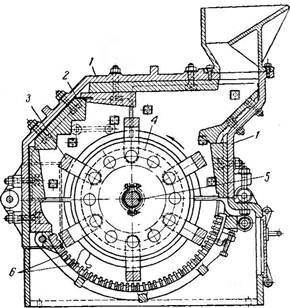

При более тонком измельчении материал не выгружается из мельницы через решетку, а отсасывается вентилятором, расположенным в большинстве случаев непосредственно на валу мельницы (рис. 2).

Рис. 2. Молотковая мельница (дробилка) с пневматическим удалением измельченного материала:

1-питатель; 2-мельница; 3-вентилятор.

Тонкое измельчение материала в молотковых мельницах происходит не только под действием ударов молотков, но и вследствие трения частиц друг о друга, а также о стенки мельницы под действием потока воздуха, создаваемого кулаками.

Диаметр диска с кулаками в молотковых мельницах достигает 1500 мм, число оборотов колеблется от 500-800 в минуту для крупных до 1000-2500 в минуту для малых молотковых мельниц.

Степень измельчения в молотковых мельницах обычно равна 10-15 при использовании их для' предварительного измельчения и 30-40 при тонком измельчении.

Ударно-дисковые мельницы. В таких мельницах материал измельчается при помощи круглых пальцев, насаженных на быстро вращающиеся диски.

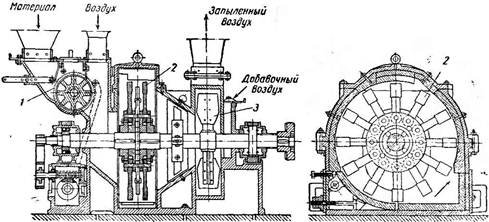

Ударно-дисковая мельница (дезинтегратор) состоит из двух дисков 1 и 2, закрепленных на валах 3 и 4 (рис. 3). Валы приводятся во вращение от трансмиссии через шкивы 5 и 6.

Рис. 3. Схема устройства ударно-дисковой мельницы:

1, 2-диски; 3, 4-валы; 5. 6-шкивы; 7-ударные пальцы.

На каждом из дисков расположены по концентрическим окружностям ударные круглые пальцы 7, причем каждый ряд пальцев одного диска входит между двумя рядами пальцев другого с небольшим зазором между ними. Число пальцев в концентрических окружностях 1 увеличивается по направлению от центра к периферии.

Материал подается сбоку вдоль оси дисков, отбрасывается к периферии, подхватывается пальцами другого диска, вращающегося в обрат ную сторону, и снова отбрасывается, при этом материал измельчается, и когда размер его зерен достигает величины меньшей, чем расстояние между пальцами последнего (наружного) ряда, зерна выбрасываются в корпус аппарата и удаляются через разгрузочную воронку.

В мельницах, предназначенных для измельчения вязких материалов, один из валов установлен в подвижных подшипниках; при этом имеется возможность раздвигать диски и очищать внутреннюю полость машины.

Скорость вращения таких мельниц составляет от 1200до 2200 об/мин., производительность их колеблется в пределах 500-18 000 кгс/час.

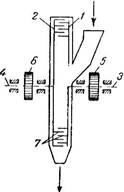

Основным недостатком описанной выше мельницы является наличие двух вращающихся валов с самостоятельными ременными передачами. Этот недостаток устранен в конструкции ударно-дисковой мельницы (дисмембратор) с одним вращающимся и одним неподвижным диском (рис. 4).

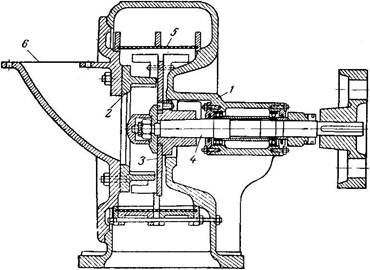

Рис. 4. Ударно-дисковая мельница (дисмембратор):

1-корпус; 2-неподвижный чугунный диск; 3-вращающийся стальной диск; 4-горизонтальный вал: 5-сито; 6-загрузочная воронка.

Число оборотов вращающегося стального диска должно быть в два раза больше, чем число оборотов дисков мельницы, изображенной на рис. 3. Этот диск должен быть весьма точно установлен.

Вследствие большой скорости вращения диска попадание в мельницу твердых предметов может привести к серьезным авариям, поэтому перед загрузочной воронкой устанавливают сита и электромагнитные сепараторы.

Загрузочную воронку соединяют воздухопроводом с разгрузочным пространством мельницы для того, чтобы избежать потерь энергии при засасывании и нагнетании воздуха быстро вращающимися дисками. На воздухопроводе помещают мешочные фильтры для улавливания уносимых воздухом частиц пыли.

А.Г. Касаткин

Основные процессы и аппараты химической технологии

(Глава XVIII. Измельчение, грохочение и дозирование твердых тел / Среднее и мелкое дробление)