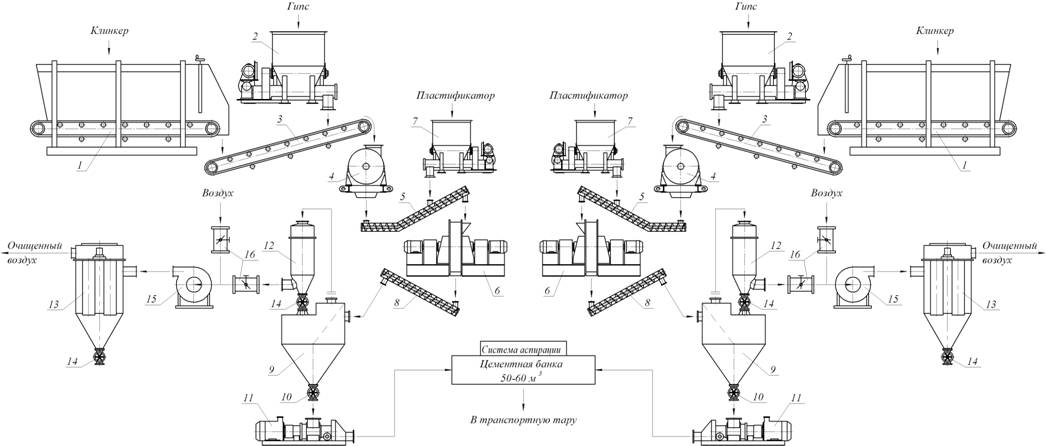

Схема линии по переработке клинкера

Производительность линии - до 5 т/ч.

Исходные материалы:

клинкер, dнач = -50 мм; гипс, dнач = -30 мм (15% до 50 мм); пластификатор.

Получаемая фракция - dкон = -80 мкм.

Порядок работы оборудования.

- Клинкер и гипс подаются питателем ленточным (поз. 1) и шнековым (поз. 2) на конвейер (поз. 3), который транспортирует исходные материалы в дробилку (поз. 4).

- Раздробленные и частично перемешанные компоненты подаются шнеком (поз. 5) в дезинтегратор (поз. 6), где происходит окончательное перемешивание и измельчение до фракции готового продукта -80 мкм. На трассе шнека производится добавка шнековым питателем (поз. 7) пластификатора в количестве 0,25-2% (зависит от марки пластификатора).

- Готовый продукт из дезинтегратора подается шнеком (поз. 8) в осадительный бункер (поз. 9). Далее материал поступает посредством секторного питателя (поз. 10) в пневмовинтовой насос (поз. 11), который транспортирует готовый продукт в цементную банку, откуда он отгружается в транспортную тару.

- Аспирационная система участка измельчения состоит из пылеуловителя (поз. 12), рукавного фильтра (поз. 13) и секторных питателей (поз. 14). Вентилятор (поз. 15) предназначен для обеспечения необходимых воздухопотоков в продуктопроводах линии, которые регулируются шиберными заслонками (поз. 16).

65.129.00.00.000 СХ

Схема принципиальная

1 - питатель ленточный ПЛ-800/600; 2 - питатель шнековый ПШ-1/200; 3 - конвейер КЛЖ-650/9000;4 - дробилка молотковая МПС-600М; 5 - шнек бесстержневой; 6 - дезинтегратор; 7 - питатель шнековый ПШ-1/100; 8 - шнек; 9 - осадительный бункер; 10 - питатель секторный ПС-30; 11 - пневмо-винтовой насос ТП-1; 12 - пылеуловитель ПЦ-2,0; 13 - фильтр рукавный ФР-6; 14 - питатель секторный ПС-1В; 15 - вентилятор ВР300‑45‑2В; 16 - шиберные заслонки.

Содержание