Линия по производству опилок и добавления их в шихту

ООО «СамЛит» (г. Самара) - это одно из ведущих предприятий, которое производит дробильное оборудование для измельчения минерального сырья и отходов деревообрабатывающей промышленности. Кроме того, Чугунолитейный завод «СамЛит» выступает в качестве Генерального подрядчика при проектировании и производстве дробильного и аспирационного (воздухоочистительного) оборудования, строительстве со сдачей «под ключ» технологических линий.

Примером комплексного решения технологической задачи может служить реконструкция кирпичного завода ООО «БалтКерамика» в пос. Прибрежный, Калининградской области. В рамках проводимой реконструкции ООО «СамЛит» внедрило в существующее автоматическое производство кирпича, линию по производству опилок и добавления их в шихту (сырьевую массу кирпича), что позволило наладить выпуск поризованного кирпича.

Особенность поризованного кирпича заключается в том, что опилки, добавленные в него в процессе производства, во время обжига выгорают и образуют поры, тем самым улучшая тепло и звукоизоляционные свойства.

Однако, чтобы избежать понижения прочностных характеристик кирпича, массовая доля опилок в шихте и их фракция (количество и размер пор) должны быть строго определены технологическим процессом.

Таким образом, решая задачу добавления опилок в кирпич комплексно, при проектировании линии по производству опилок для ООО «БалтКерамика», опираясь на существующие производственные мощности, чугунолитейный завод «СамЛит» учитывал три основных условия:

- опилки после дробления должны быть размером не более 3мм;

- производительность подачи опилок в линию производства кирпича должна быть регулируемой в пределах 4 ÷ 9 м3/ч;

- производительность дробилки опилок и подающих транспортеров должна быть больше производительности подачи опилок в линию производства кирпича.

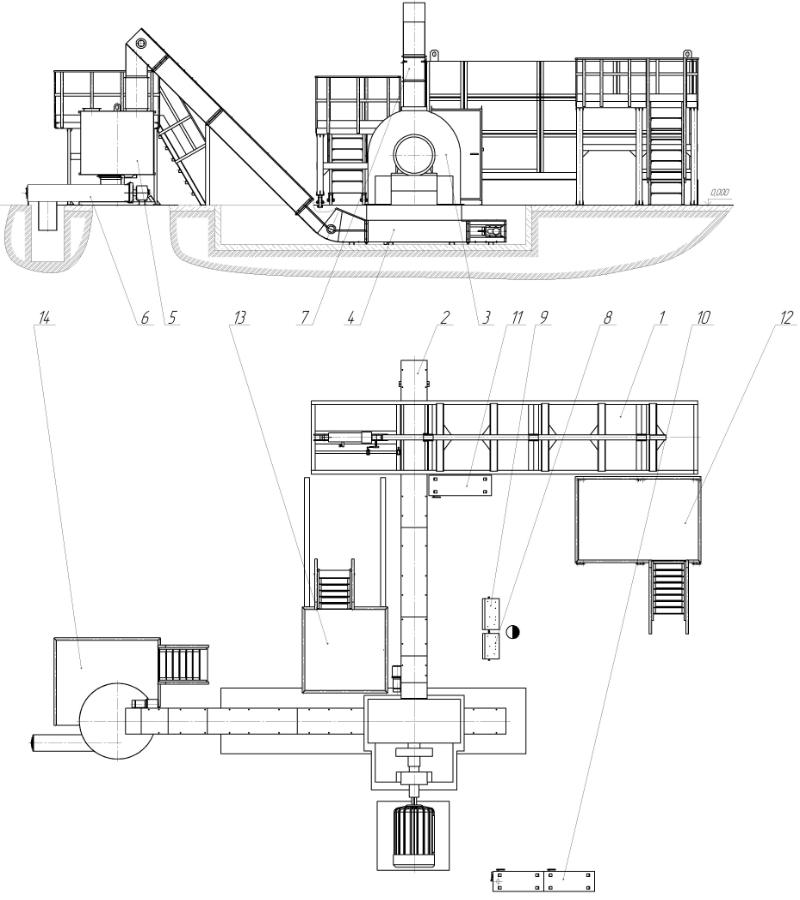

Принцип работы линии заключается в следующем (см. рис.1). Древесные отходы загружаются в топливный склад 1, затем по скребковому транспортеру 2 подаются в дробилку 3 и перерабатываются в опилки.

Готовые опилки по скребковому транспортеру 4 доставляются в бункер-дозатор с ворошителем 5, затем по шнековому питателю 6 подаются на линию для дальнейшего использования в производстве кирпича.

Для исключения возможности попадания в опилки металлических предметов в линии между скребковым транспортером 2 и дробилкой 3 установлен магнитный сепаратор 7.

Пуск и управление линией производится оператором с пультов управления дробилки - 8 и системы управления - 9. Управление всеми рабочими органами составных частей линии производится шкафами управления дробилки - 10 и системы управления - 11, по командам от соответствующих пультов.

Для обслуживания составных частей линии предусмотрены площадки 12, 13, 14.

Кроме того в линии предусмотрена система аспирации, которая включает в себя циклон и блок фильтров.

Рис.1.

1 - топливный склад; 2 - скребковый транспортер; 3 - дробилка; 4 - скребковый транспортер; 5 - бункер-дозатор; 6 - питатель шнековый; 7 - магнитный сепаратор; 8, 9 - пульты управления; 10, 11 - шкафы управления; 12, 13, 14 - площадки обслуживания.

Основные технические характеристики линии

| Параметры | Значения |

| Перерабатываемый материал | Древесные отходы |

| Исходная фракция, мм | -15 |

| Выходящая фракция, мм | -3 |

| Производительность переработки не более, м3/ч | 10 |

| Производительность подачи готовых опилок, м3/ч | 4 ÷9 |

| Объем загрузочного склада, м3 | 16 |

| Твердость обрабатываемого материала по шкале Мооса, не более | 5 |

| Влажность обрабатываемого материала, %, не более | 4 |

| Номинальная мощность электрооборудования, кВт | 290 |

После монтажа на ООО «БалтКерамика», проведения диагностики и первых испытаний линии стало ясно, что линия соответствует заявленным параметрам.

Рис. 2.

Диагностика подшипниковых опор дробилки.

Был проведен фракционный анализ готовых опилок в которых оказалось:

- частиц размером более 5мм - около 0,7%;

- частиц размером более 3мм - около 6%;

- частиц размером более 1,5мм - около 14%;

- частиц размером более 1,25мм - около 22%;

- частиц размером менее 1,25мм - около 57,3%.

|

|

|

||

| Исходные древесные отходы |

Готовые опилки | Древесная мучка, осевшая в системе аспирации |

Рис. 3.

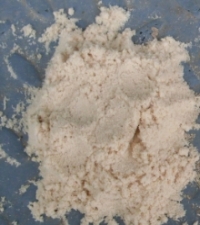

После настройки шнекового питателя на производительность 7 м3/ч был произведен пробный выпуск поризованного кирпича из шихты с опилками. Со слов обслуживающего персонала оказалась, что шихта с опилками более сухая и рассыпчатая, по сравнению с шихтой без опилок, и не прилипает к ковшам ковшевых транспортеров, необходимость чистить которые стала возникать гораздо реже.

Рис. 4.

Шихта с добавлением опилок.

В результате можно констатировать, что внедрение на кирпичных заводах технологии по производству поризованного кирпича выглядит вполне привлекательно. Особенно наглядно это видно на фоне положительных результатов на ООО «БалтКерамика». Экономический эффект будет более ощутим в тех районах, где затраты на добычу и доставку глины значительно больше затрат на приобретение и доставку древесных отходов.